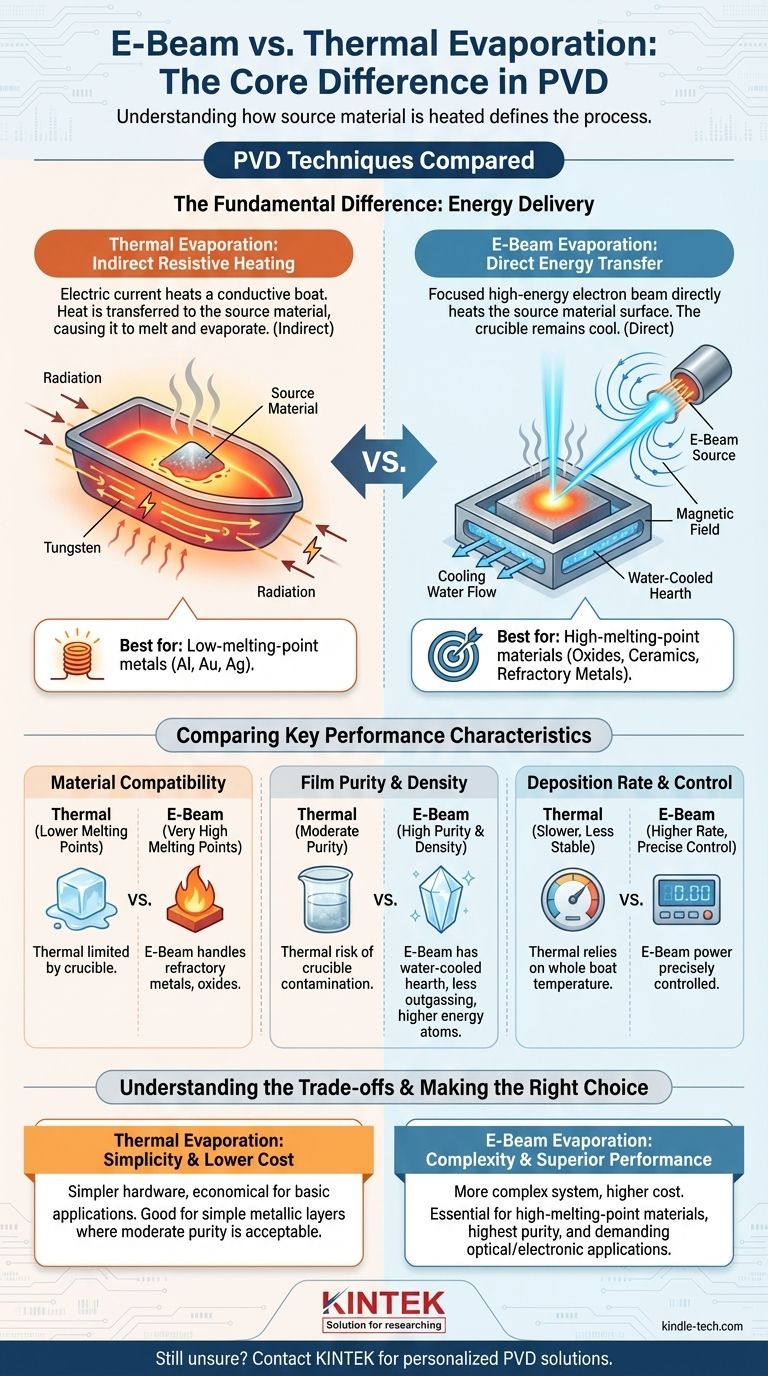

本質的に、電子ビーム蒸着と熱蒸着の主な違いは、原料を蒸発温度まで加熱する方法にあります。熱蒸着は電気コンロのように抵抗加熱を使用し、材料を入れた「ボート」またはるつぼに電流を流して加熱します。一方、電子ビーム蒸着は、高エネルギーの電子ビームを使用して、周囲のるつぼは冷たいまま、原料のみを正確に加熱します。

これら2つの方法の選択は、材料の融点と最終膜に要求される純度にかかっています。熱蒸着は低温材料にはより単純なプロセスですが、電子ビーム蒸着は高温およびデリケートな用途に対して、より優れた純度、密度、汎用性を提供します。

根本的な違い:エネルギーの伝達方法

エネルギー伝達の方法は、これら2つの物理気相成長(PVD)技術の最も重要な区別点です。これは、使用できる材料の種類、生成できる膜の品質、およびシステムの全体的な複雑さを決定します。

熱蒸着:間接的な抵抗加熱

熱蒸着では、タングステンやモリブデンなどの耐火金属で作られた導電性のるつぼ(しばしば「ボート」と呼ばれる)に電流を流します。

この電流により、ボートはその電気抵抗によって加熱されます。熱は内側にある原料に伝わり、最終的に材料を溶かして蒸発させます。

電子ビーム蒸着:直接的なエネルギー伝達

電子ビーム蒸着は根本的に異なるアプローチを使用します。タングステンフィラメントを加熱して電子の流れを生成します。

これらの電子は高電圧によって加速され、磁場によって誘導されて、原料の表面に巨大なエネルギーで衝突します。この集束されたエネルギー伝達により、材料の小さな一点が非常に高温になり、原料から直接急速に蒸発します。炉(hearth)と呼ばれるるつぼは水冷されており、熱くなりません。

主要な性能特性の比較

加熱メカニズムの違いは、性能に大きな乖離をもたらし、作成できる薄膜の品質と種類に直接影響します。

材料適合性

熱蒸着は、比較的融点の低い材料、例えばアルミニウム、銀、または金に最も適しています。温度は、るつぼ自体の融点によって制限されます。

電子ビーム蒸着は、貴金属(白金、タングステン)や誘電体化合物(二酸化ケイ素、二酸化チタン)など、非常に融点の高い材料の成膜に優れています。集束されたビームは、抵抗加熱では達成できない極めて高い局所温度を発生させることができます。

膜の純度と密度

熱蒸着はるつぼ全体を加熱するため、るつぼ材料が蒸発したり、原料と反応したりするリスクが大きくなります。これにより、成膜された膜に不純物が混入する可能性があります。

電子ビーム蒸着は、はるかに高純度で高密度の膜を生成します。水冷式の炉は冷たいままであるため、アウトガスや蒸気流の汚染が最小限に抑えられます。また、成膜プロセスの高エネルギーにより、原子がより高いエネルギーを持って基板に到達するため、より高密度の膜成長につながります。

成膜速度と制御

電子ビーム蒸着は、通常、熱蒸着よりも高い成膜速度を提供します。電子ビームのパワーを精密に制御できるため、長期間にわたって安定した再現性のある成膜速度が可能です。

一方、熱蒸着の速度制御は、応答の遅いボート全体の温度管理に依存するため、不安定になりがちです。

トレードオフの理解

蒸着方法の選択は、単に最も高性能なオプションを選ぶことだけではありません。それは、特定の目標と予算に対する実際的なトレードオフを理解することです。

熱蒸着の単純さ

熱蒸着の主な利点は、その単純さと低コストです。ハードウェアがよりシンプルであるため、その限界が問題にならない用途にとっては、アクセスしやすく経済的な選択肢となります。単純な金属膜を成膜するための主力技術です。

電子ビーム蒸着の複雑さ

電子ビーム蒸着システムは、より複雑で高価です。高電圧電源、洗練された磁気ステアリングシステム、より堅牢な冷却インフラストラクチャが必要です。この複雑さは、その優れた汎用性と膜品質のために支払う代償となります。

用途に最適な選択を行う

選択は、材料要件と品質目標の明確な理解に基づいて導かれるべきです。

- 融点の高い材料(酸化物、セラミックス、耐火金属など)の成膜に重点を置く場合: 熱的方法では必要な温度に到達できないため、電子ビーム蒸着が唯一の実用的な選択肢となります。

- 要求の厳しい光学用途や電子用途のために最高の膜純度と密度を達成することに重点を置く場合: 直接的な加熱メカニズムと汚染リスクの低減により、電子ビーム蒸着が優れた方法です。

- 適度な純度で許容できる、融点の低い金属のための、シンプルで費用対効果の高いソリューションに重点を置く場合: 熱蒸着で十分な場合が多く、より経済的で実装も容易です。

最終的に、適切な技術を選択するには、プロセスの物理的特性と、材料および膜の望ましい結果の要求を一致させる必要があります。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | るつぼの抵抗加熱 | 原料への電子ビームの集束照射 |

| 最適用途 | 低融点金属(Al、Au、Ag) | 高融点材料(酸化物、セラミックス) |

| 膜純度 | 中程度(るつぼ汚染のリスクあり) | 高い(水冷式るつぼにより汚染を最小化) |

| コストと複雑性 | 低コスト、シンプルなシステム | 高コスト、より複雑なシステム |

まだプロジェクトに最適な蒸着方法がわからないですか? KINTEKの専門家がお手伝いします。当社は、お客様固有のPVDニーズに最適なラボ機器と消耗品を提供することに特化しています。今すぐお問い合わせいただき、お客様の用途についてご相談の上、優れた薄膜結果を達成するための個別のおすすめを入手してください。

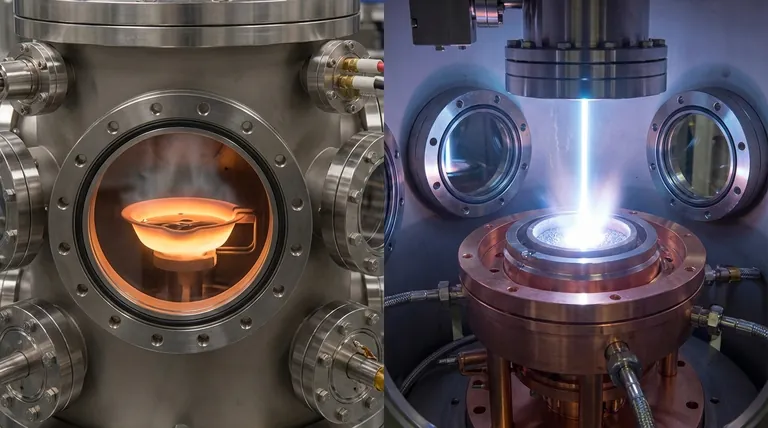

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 金が蒸発するとどうなる?先端技術のための単原子ガスになる

- 真空熱蒸着法とは?薄膜コーティングの簡単なガイド

- 半導体の蒸着プロセスとは?高純度薄膜形成のためのガイド

- 電子ビームコーティングのプロセスとは?研究室向けに高純度で精密な薄膜を実現

- 温度と圧力は蒸発にどのような影響を与えますか?プロセスを制御する技術を習得する

- 蒸着システムで膜厚はどのように制御されますか?蒸着速度、時間、および形状をマスターする

- 硫化水素雰囲気下で二硫化モリブデン薄膜を合成する際に、モリブデン蒸発源はどのように機能しますか?

- 熱蒸着はどのようにして薄い金属膜を堆積させるために使用されますか?高純度コーティングのための簡単なガイド