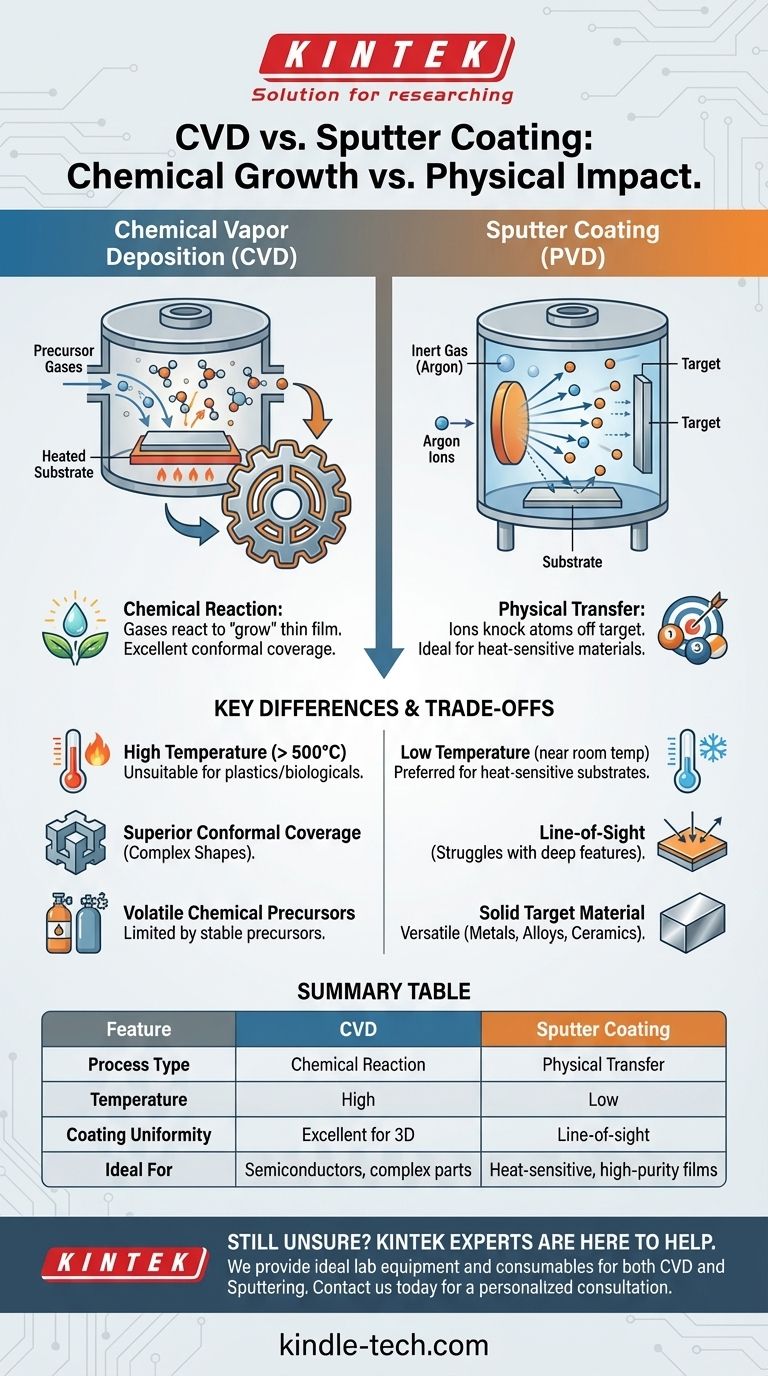

本質的に、化学気相成長(CVD)とスパッタコーティングの違いは、化学反応か物理的転送かという点にあります。CVDは、前駆体ガスからの化学反応を利用して、葉に露が形成されるように、表面に薄膜を「成長」させます。物理気相成長(PVD)の一種であるスパッタリングは、高エネルギーイオン衝撃を利用して、ターゲット材料から原子を物理的に叩き出し、それが細かいスプレーのように表面に堆積します。

CVDとスパッタリングの根本的な選択は、化学プロセスか物理プロセスかという選択です。CVDは複雑な形状を均一にコーティングするのに優れていますが、しばしば高温を必要とします。一方、スパッタリングは低温の物理プロセスであり、熱に弱い材料や高純度膜に適しています。

核心的な違い:化学的成長 vs. 物理的衝撃

材料を供給源から基板に移動させるメカニズムは、これら2つの方法の最も重要な差別化要因です。これはプロセスパラメータと最終的な膜特性に直接影響します。

CVDの仕組み:ガスからの構築

化学気相成長は、揮発性の前駆体ガスを基板を含む反応チャンバーに導入することを含みます。

これらのガスが加熱された基板に接触すると、反応または分解し、目的の薄膜を形成する固体材料を残します。例えば、固体のグルコースを加熱して炭素蒸気を生成し、バッテリー部品をコーティングすることができます。

このプロセスは視線に沿ったものではありません。ガスは物体の周りを流れ、複雑な3次元形状や内部チャネルでさえも均一に覆うコンフォーマルコーティングを可能にします。

スパッタリングの仕組み:原子スケールでのビリヤードゲーム

スパッタリングは、ターゲットとして知られるコーティング材料の固体ブロックから始まります。このターゲットは、アルゴンなどの不活性ガスが充填された真空チャンバー内に配置されます。

高電圧が印加され、プラズマが生成され、アルゴンイオンがターゲットに向かって加速されます。これらのイオンはターゲットに衝突し、物理的にターゲット材料の原子を放出または「スパッタ」します。

これらの放出された原子はチャンバー内を移動し、基板上に堆積して、原子ごとに薄膜を形成します。

トレードオフと主な違いを理解する

CVDとスパッタリングのどちらを選択するかは、基板材料、目的の膜特性、部品の形状の複雑さなど、アプリケーションの特定の要件に完全に依存します。

温度:基板の決定要因

CVDプロセスは通常、基板表面で必要な化学反応を促進するために高温を必要とします。このため、CVDはプラスチックや多くの生物学的サンプルなどの熱に弱い材料には不向きです。

対照的に、スパッタリングははるかに低温のプロセスです。基板は室温またはその近くに保つことができるため、熱に弱い材料をコーティングするための好ましい方法です。

被覆率とコンフォーマル性:複雑な形状のコーティング

CVDはコンフォーマル被覆率の疑いのない王者です。小さな特徴や内部表面に浸透できるガスに依存するため、最も複雑な形状でも非常に均一な膜を生成します。

スパッタリングは、より視線に沿った技術です。3次元物体をコーティングすることはできますが、深い溝、鋭い角、または隠れた内部表面を均一に覆うのに苦労する場合があります。

材料源と膜の純度

CVDは、揮発性の化学前駆体が存在し、使用できるほど安定している材料に限定されます。結果として得られる膜の純度は、反応の効率と前駆体ガスの純度に依存します。

スパッタリングは非常に汎用性が高く、金属、合金、セラミックスなど、固体ターゲットに加工できるほぼすべての材料を堆積させることができます。これは非常に直接的な材料転送であり、しばしば非常に高純度の膜をもたらします。

アプリケーションに適した選択をする

あなたの主要な目標を指針として決定してください。

- 複雑な3D部品や内部表面を均一にコーティングすることが主な焦点である場合:優れたコンフォーマル被覆率のためにCVDを選択してください。

- プラスチックのような熱に弱い基板をコーティングすることが主な焦点である場合:低温の物理プロセスであるスパッタリングを選択してください。

- 高純度の金属または合金膜を堆積させることが主な焦点である場合:スパッタリングはターゲット材料の直接的でクリーンな物理的転送を提供します。

- 特定の高品質な結晶膜(例:半導体)を成長させることが主な焦点である場合:CVDは、このタスクに必要な成長条件の正確な制御をしばしば提供します。

あなたのアプリケーションが化学的成長プロセスを必要とするのか、物理的堆積プロセスを必要とするのかを理解することが、適切な技術を選択するための鍵となります。

要約表:

| 特徴 | 化学気相成長 (CVD) | スパッタコーティング (PVD) |

|---|---|---|

| プロセスタイプ | ガスからの化学反応 | イオン衝撃による物理的転送 |

| 温度 | 高温(しばしば500°C以上) | 低温(室温付近) |

| コーティング均一性 | 複雑な3D形状に優れる | 視線に沿ったもので、深い特徴には苦労する可能性あり |

| 理想的な用途 | 半導体、複雑な形状 | 熱に弱い材料、高純度金属 |

あなたの特定のアプリケーションにどのコーティング方法が適しているかまだ不明ですか? KINTEKの専門家がお手伝いいたします。当社は、CVDの高温均一性やスパッタリングの低温精度が必要な場合でも、薄膜成膜のニーズに最適な実験装置と消耗品を提供することに特化しています。今すぐ当社のチームにお問い合わせください。個別相談を通じて、お客様のラボで最適なコーティング結果を達成できるようお手伝いいたします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉