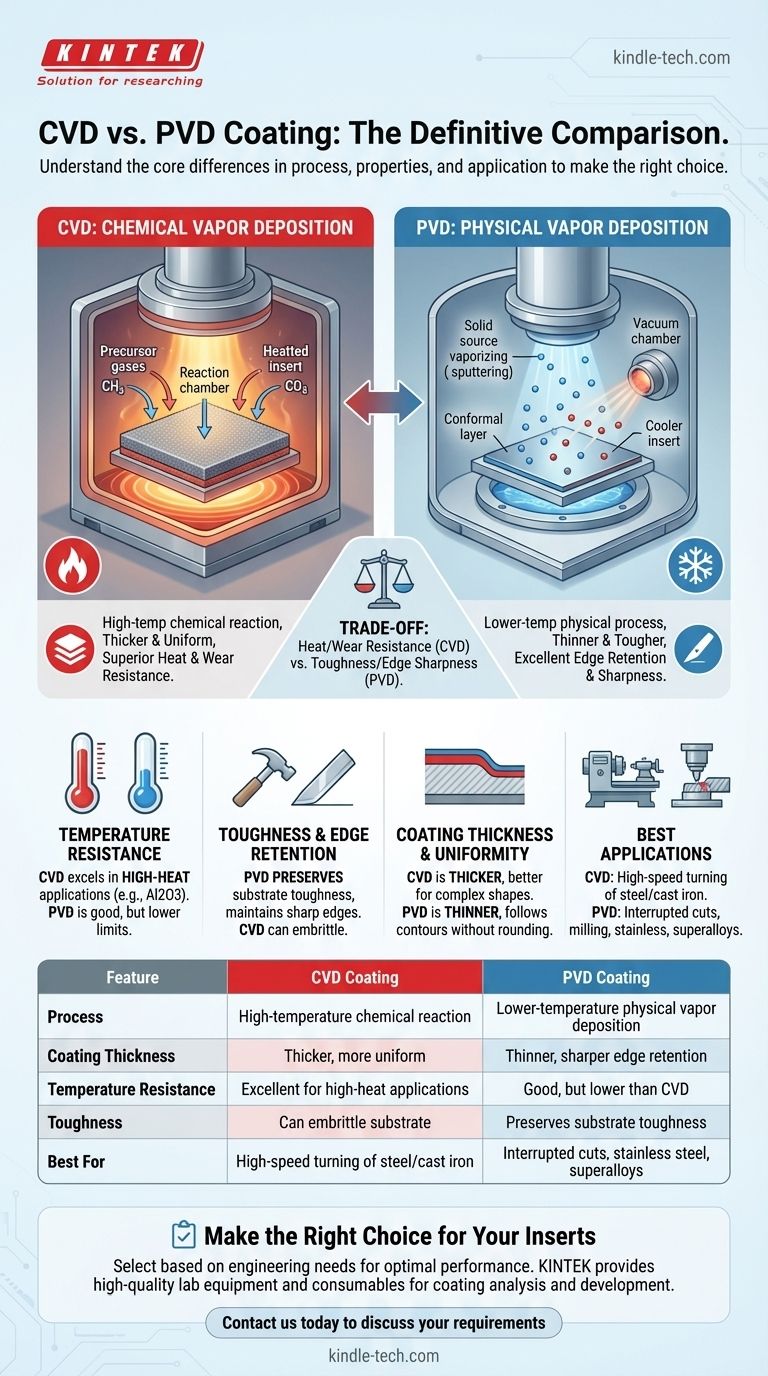

CVDコーティングとPVDコーティングの根本的な違いは、その適用プロセスと結果として得られる特性にあります。化学気相成長法(CVD)は、高温の化学反応を利用して、厚く耐摩耗性のある層を形成します。対照的に、物理気相成長法(PVD)は、低温の物理プロセスを利用して、より薄く、より靭性が高く、より滑らかなコーティングを作成します。

どちらを選択するかは、全体としてどちらが優れているかという問題ではなく、特定の加工用途に対してどちらが適切な特性を持っているかという問題です。この選択は、CVDの耐熱性と耐摩耗性、PVDの靭性と刃先の鋭さとのトレードオフにかかっています。

コアメカニズム:化学的 vs 物理的

適用方法は、これら2つのコーティング技術間のすべての主要な違いの源です。それは温度、コーティング構造、およびコーティングが工具母材とどのように相互作用するかを決定します。

化学気相成長法(CVD):高温反応

CVDは、揮発性の前駆体ガスをチャンバーに導入し、そこで加熱された切削インサートの表面上で反応させるプロセスです。この化学反応によって、コーティング層が層状に形成されます。

このプロセスには非常に高い温度が必要であり、これが重要な要素となります。特に酸化アルミニウム(Al2O3)を使用した場合に得られるコーティングは、極めて硬く化学的に安定しており、高温環境に最適です。

物理気相成長法(PVD):一方向プロセス

PVDは、真空中で行われる純粋な物理プロセスです。固体原料を蒸発(蒸着やスパッタリングなどの方法で)させ、原子が直線的に移動してインサート表面に堆積します。

化学反応に依存しないため、PVDははるかに低い温度で実施できます。これにより、超硬母材の固有の靭性が維持され、より幅広いコーティング材料の使用が可能になります。

主要な性能特性の比較

適用プロセスの違いは、加工環境における明確な利点と欠点に直接つながります。

耐熱性と硬度

CVDコーティングは、高温用途で優れています。Al2O3などの材料を使用することで、優れた熱安定性と耐摩耗性が得られ、鋳鉄や鋼の高速加工における標準的な選択肢となります。

PVDコーティングは継続的に改良されていますが、CVDコーティングが真価を発揮する最高温度では、従来は効果が劣っていました。

靭性と刃先の維持

PVDは、鋭く靭性の高い刃先を必要とする用途では明確な勝者です。低い処理温度は超硬母材を脆くしないため、固有の靭性が維持されます。

これにより、PVDはミーリング、タッピング、または工具の刃先が繰り返し衝撃を受ける断続切削を伴うその他の操作に最適です。

コーティングの厚さと均一性

CVDは、より厚く、より均一なコーティングを作成します。プロセスの気体的な性質により、深い穴や内壁を含む複雑な形状にも優れた一貫性でコーティングできます。

PVDコーティングは薄く、深い部分への「到達力」は劣りますが、鋭い刃先を丸めることなく優れた被覆を提供します。

密着性と母材の完全性

PVDの低温は、切削工具母材の完全性を維持する上で大きな利点となります。高温のCVDプロセス中に発生する可能性のある脆化を防ぎます。

これにより、靭性と欠けに対する耐性が主要な懸念事項である工具にとって、PVDはより安全な選択肢となります。

トレードオフの理解

どちらの技術も万能の解決策ではありません。その限界を認識することが、情報に基づいた決定を下すための鍵となります。

コスト要因

CVDは、特に大量生産の場合、より安価なプロセスであることがよくあります。コーティング反応器への高密度充填を可能にし、工具あたりのコストを削減します。

PVDは、複雑な真空技術とチャンバー内での工具の装填・固定のより複雑なプロセスにより、一般的に高価になります。

母材の制限

CVDプロセスの高温は、機械的特性を失うことなくそれに耐えられる母材への使用を制限します。これは、PVDが熱に敏感な工具材料に使用される主な理由です。

用途の境界線

これらのガイドラインは強力ですが、PVD技術は急速に進歩しています。新しいPVDコーティング組成が常に開発されており、かつてCVDが支配的だった性能領域に踏み込み、一部の用途での境界線が曖昧になりつつあります。

インサートに最適な選択をする

選択は、特定の加工目標の要求によって完全に導かれるべきです。

- 鋼および鋳鉄の高速旋削またはミーリングが主な焦点の場合:比類のない熱安定性と高温での耐摩耗性を持つCVDを選択してください。

- ステンレス鋼、超合金、または非鉄材料の加工が主な焦点の場合:鋭く靭性の高い刃先と、ビルトアップエッジを低減する滑らかな表面仕上げのためにPVDを選択してください。

- 断続切削(例:ミーリング、シェーピング)が主な焦点の場合:母材の優れた靭性を活用し、チッピングを避けるためにPVDを選択してください。

- 一般的な耐摩耗用途でのコスト効率が主な焦点の場合:CVDは、優れた全体的な保護を提供する、より経済的なソリューションとなることがよくあります。

これらの基本原則を理解することで、エンジニアリングのニーズに基づいてコーティングを選択し、特定の用途で最適な性能と工具寿命を保証できます。

要約表:

| 特徴 | CVDコーティング | PVDコーティング |

|---|---|---|

| プロセス | 高温化学反応 | 低温物理気相成長 |

| コーティング厚さ | より厚く、より均一 | より薄く、刃先の維持に優れる |

| 耐熱性 | 高温用途に優れる | 良好だが、CVDより低い |

| 靭性 | 母材を脆化させる可能性がある | 母材の靭性を維持する |

| 最適用途 | 鋼/鋳鉄の高速旋削 | 断続切削、ステンレス鋼、超合金 |

適切なコーティング技術で加工プロセスを最適化しましょう。 CVDコーティングとPVDコーティングの選択は、工具の性能、寿命、コスト効率にとって極めて重要です。KINTEKは、コーティング分析および開発のための高品質なラボ機器と消耗品を提供し、研究所や製造施設の正確なニーズに対応することに特化しています。当社の専門家が、お客様の特定の用途に最適なコーティングソリューションの選択をお手伝いします。 今すぐお問い合わせいただき、お客様の要件についてご相談の上、KINTEKがお客様の運用成果をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置