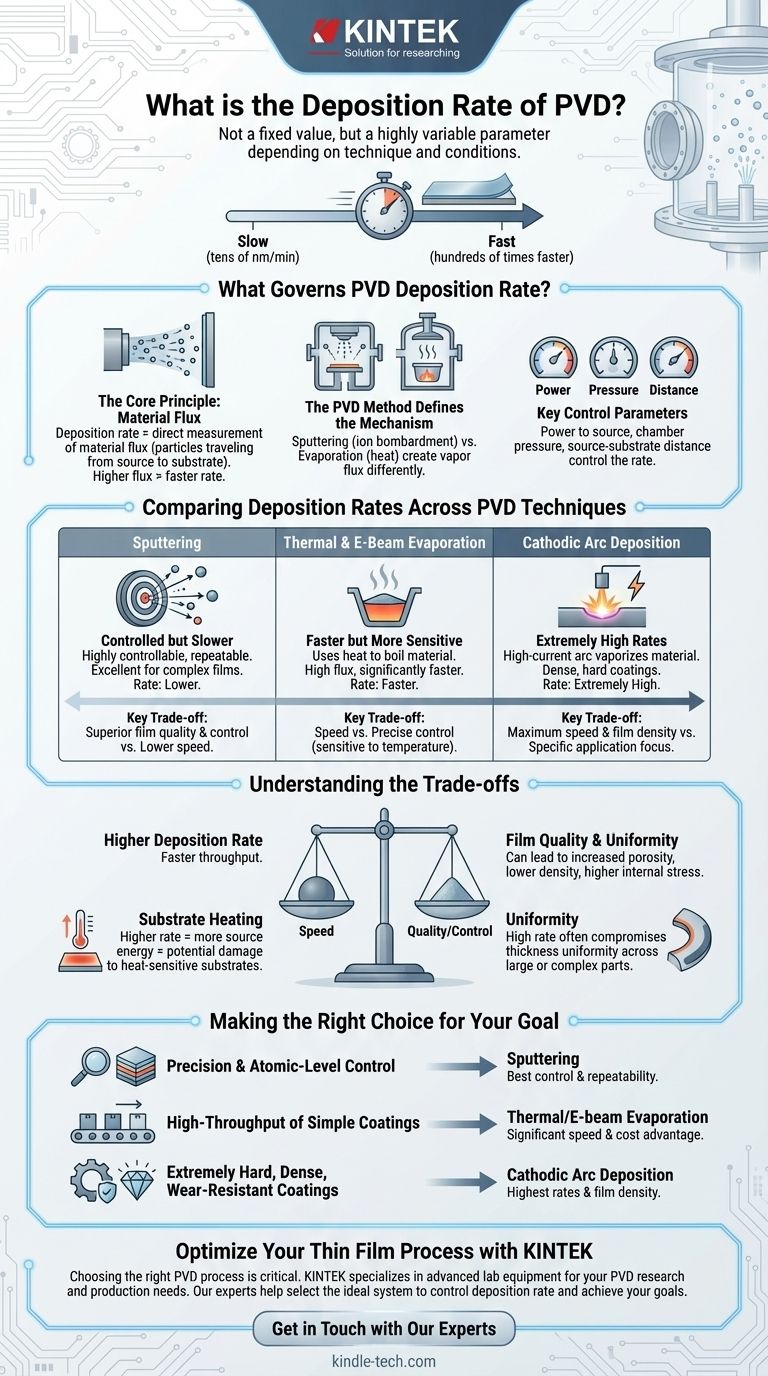

物理蒸着(PVD)の成膜速度は単一の値ではなく、使用する特定のPVD技術とプロセス条件に完全に依存する非常に変動性の高いパラメータです。単純な熱蒸着プロセスでは1分あたり数十ナノメートルの速度で材料を成膜するかもしれませんが、高出力のカソードアークプロセスでは数百倍速い速度を達成できます。この速度はプロセスの重要な制御可能な出力であり、PVD自体の固定された特性ではありません。

中心的な課題は、PVDの単一の成膜速度を見つけることではなく、各特定のPVD法(スパッタリングや蒸着など)がどのように材料蒸気を生成するかを理解することです。このメカニズムが、達成可能な成膜速度と、生産速度と薄膜の最終品質との間の根本的なトレードオフを決定します。

PVD成膜速度を決定する要因

薄膜が成長する速度は、原子または分子が基板表面に到達する速度によって決まります。これは、PVD法、成膜される材料、および真空チャンバー環境の特定のパラメータの関数です。

核心原理:材料フラックス

成膜速度は、材料フラックスの直接的な測定値です。これは、ソース材料(「ターゲット」)から気化した粒子が真空を通り抜け、部品(「基板」)に凝縮する数です。

フラックスが高いほど、成膜速度は速くなります。PVDプロセスの目標は、このフラックスを正確に生成し、制御することです。

PVD法がメカニズムを定義する

異なるPVD技術は、根本的に異なる方法でこの蒸気フラックスを生成するため、成膜速度が異なります。これが主な理由です。

最も一般的な方法には、イオンがターゲットを衝突させて原子を放出するスパッタリングと、熱を使用して材料を蒸発させる(熱または電子ビーム)蒸着があります。それぞれに独自の明確な速度特性があります。

主要な制御パラメータ

方法の選択に加えて、オペレーターはいくつかの主要なパラメータを使用して速度を制御します。最も一般的なのは、ソースに印加される電力、真空チャンバーの圧力、およびソースと基板間の距離です。

PVD技術間の成膜速度の比較

正確な数値は特定の材料とシステム形状によって異なりますが、主要なPVD技術の一般的な速度能力を比較できます。

スパッタ成膜:制御可能だが遅い

スパッタリングは運動量伝達プロセスです。高度に制御可能で再現性があり、複雑で高品質な光学膜や電子膜に最適です。

しかし、イオン衝突によって個々の原子を放出するプロセスは、バルク蒸着よりも本質的に効率が低いです。これにより、一般的に蒸着技術と比較して成膜速度が低下します。

熱および電子ビーム蒸着:高速だがより敏感

蒸着は熱を使用してソース材料を蒸気に変えます。このプロセスは非常に高い材料フラックスを生成することができ、特にエネルギーを強力に集中できる電子ビーム(e-beam)蒸着では、スパッタリングよりも著しく速い成膜速度につながります。

トレードオフは制御です。速度は温度に非常に敏感であるため、正確で安定した制御がより困難になります。

カソードアーク蒸着:非常に高い速度

この方法は、高電流のアーク放電を使用してソース材料を気化させ、高密度で高度にイオン化されたプラズマを生成します。

これにより、非常に高い成膜速度が得られ、非常に高密度で硬いコーティングが生成されます。速度と膜密度が最重要視される多くの耐摩耗工具コーティングに好まれる方法です。

トレードオフの理解

PVDプロセスを選択することは、常に速度を最大化することだけではありません。高い成膜速度は、多くの場合、慎重に検討する必要がある重大な妥協を伴います。

速度と膜品質

原子をあまりにも速く成膜すると、理想的な高密度膜構造に落ち着くのを妨げる可能性があります。これにより、コーティングの多孔性が増加し、密度が低下し、内部応力が高まり、性能が損なわれる可能性があります。

速度と基板加熱

高い成膜速度は、ソースにより多くのエネルギーを必要とし、その結果、基板に向かってより多くの熱が放射されます。これにより、プラスチックや特定の電子部品などの熱に敏感な基板が損傷する可能性があります。

速度と均一性

広範囲または複雑な形状の部品全体で優れた膜厚均一性を維持しながら、高い成膜速度を達成することは大きな課題です。多くの場合、システム形状は、一方を犠牲にして他方を最適化する必要があります。

目標に合った適切な選択をする

最適な成膜速度は、品質、スループット、コストに関するアプリケーションの要件によって決まります。

- 複雑な多層膜の精度と原子レベルの制御が主な焦点である場合: スパッタリングは、その特性上低い速度であっても、最高の制御と再現性を提供します。

- 単純な金属または光学コーティングのハイスループット成膜が主な焦点である場合: 熱または電子ビーム蒸着は、速度とコストの面で大きな利点をもたらします。

- 非常に硬く、高密度で、耐摩耗性のコーティングを作成することが主な焦点である場合: カソードアーク蒸着は、要求の厳しいアプリケーションに必要な最高の速度と膜密度を提供します。

最終的に、PVDプロセスを習得することは、製造速度とコーティングの最終性能との間の望ましいバランスを達成するために、成膜速度を理解し、制御することを意味します。

要約表:

| PVD法 | 典型的な速度特性 | 主なトレードオフ |

|---|---|---|

| スパッタリング | 低速、高度に制御 | 優れた膜品質と制御 |

| 蒸着(熱/電子ビーム) | 高速 | 速度と精密制御 |

| カソードアーク | 非常に高速 | 最大速度と膜密度 |

KINTEKで薄膜プロセスを最適化

適切なPVDプロセスと成膜速度を選択することは、特定のアプリケーションのコーティング速度、品質、コストの完璧なバランスを達成するために不可欠です。電子膜のスパッタリングの精密な制御、光学コーティングの蒸着のハイスループット、またはカソードアーク成膜の極端な耐久性のいずれが必要な場合でも、適切な装置が鍵となります。

KINTEKは、PVDおよび薄膜の研究開発および生産ニーズに対応する高度なラボ機器と消耗品を専門としています。 当社の専門家は、成膜速度を制御し、性能目標を達成するための理想的なシステムの選択を支援します。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKソリューションがお客様のラボの能力をどのように向上させることができるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート