簡単に言えば、薄膜堆積の化学的方法は、前駆体材料から基板上に固体膜を形成するために化学反応を利用します。固体材料を転送する物理的方法とは異なり、化学的手法は化学気相成長(CVD)、原子層堆積(ALD)、ゾルゲル、スピンコーティングなどのプロセスを使用して、分子レベルから膜を構築します。

根本的な違いは組み立て方にあります。物理堆積は壁にスプレー塗装をするようなもので、既存の塗料粒子が缶から表面に移動します。化学堆積はケーキにフロスティングをするようなもので、材料(前駆体)を混ぜ合わせ、それが表面で直接反応して固化し、最終的な層を形成します。

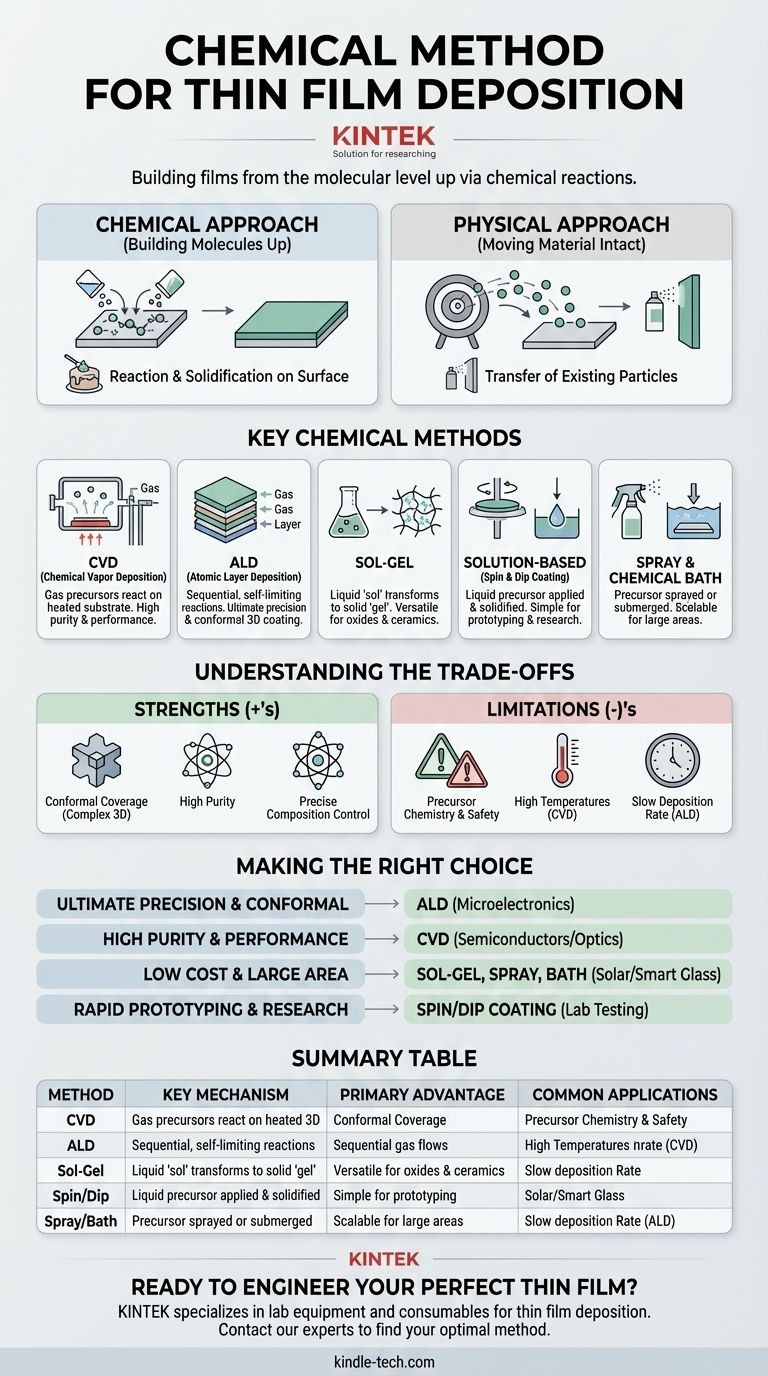

堆積の二つの柱:化学的 vs 物理的

化学堆積を真に理解するためには、その対極にある物理堆積と比較することが不可欠です。すべての薄膜形成は、これら二つのカテゴリのいずれかに分類されます。

化学的アプローチ:分子から構築する

化学的方法は、前駆体材料の変換に依存します。これらの前駆体は、多くの場合、液体または気相で、基板表面上またはその近くで化学反応を起こします。

この反応により、それらは目的の固体材料に変換され、薄くて安定した膜を形成します。このボトムアップの組み立てが、その決定的な特徴です。

物理的アプローチ:材料をそのまま移動させる

スパッタリングや熱蒸着などの物理気相成長(PVD)法は、異なる方法で機能します。これらは固体源材料(「ターゲット」)から始まります。

熱またはプラズマからの高エネルギーが、ターゲットから原子を蒸発させるために使用されます。これらの原子は真空を通過し、より低温の基板上で再凝縮し、根本的な化学反応なしに膜を形成します。

主要な化学的方法の分類

いくつかの技術が化学堆積の傘下にあり、それぞれが独自のメカニズムと理想的な使用例を持っています。

化学気相成長(CVD)

CVDは半導体産業における主力技術です。基板を含む反応チャンバーに前駆体ガスを導入します。

高温によりこれらのガスが基板表面で反応・分解し、高純度で高性能な膜を残します。一般的な変種として、プラズマを使用して低温でこれらの反応を可能にするプラズマCVD(PECVD)があります。

原子層堆積(ALD)

ALDはCVDの特殊なサブセットであり、膜厚と均一性に対する究極の制御を提供します。膜を単一の原子層ずつ構築します。

これは、前駆体ガスを順次導入し、各ガスが表面で自己飽和反応を完了させることによって達成されます。これにより、最も複雑な3D構造であっても、完璧な「コンフォーマル」コーティングが可能になります。

ゾルゲル

ゾルゲルプロセスは、分子前駆体を含む化学溶液、または「ゾル」から始まります。この溶液は、多くの場合、スピンコーティングまたはディップコーティングによって基板に塗布されます。

制御された乾燥および加熱プロセスを通じて、溶液は固体のゲルへと相変化し、最終的に緻密な固体膜になります。この方法は、酸化物およびセラミックコーティングの作成に非常に汎用性があります。

スピンコーティングとディップコーティング

これらは、液体前駆体を塗布するためのシンプルで溶液ベースの技術です。スピンコーティングでは、基板を高速で回転させ、遠心力を使用して液体を非常に薄く均一な層に広げます。

ディップコーティングでは、基板を化学浴にゆっくりと浸漬し、引き上げることで、制御された液体の前駆体層が固化するようにします。

スプレー熱分解および化学浴

スプレー熱分解は、前駆体溶液を加熱された基板にスプレーすることを含みます。熱により液滴が化学反応(熱分解)を起こし、固体膜を堆積させます。

化学浴法はさらに直接的です。基板は単に溶液に浸漬され、そこで制御された化学反応により目的の材料が析出し、その表面に成長します。

トレードオフの理解

化学的方法を選択することには明確な利点がありますが、特定の限界を認識することも必要です。

強み:コンフォーマルな被覆と純度

気相前駆体は表面のあらゆる隅々まで到達できるため、CVDや特にALDのような方法は、複雑な非平面物体に均一なコーティングを作成する上で比類のないものです。化学反応の性質上、非常に高い化学純度の膜が生成される傾向もあります。

強み:組成の精密な制御

前駆体材料の混合を慎重に管理することで、膜の最終的な化学組成(化学量論)を正確に制御できます。これは、化合物半導体や複合酸化物のような先進材料にとって極めて重要です。

限界:前駆体化学と安全性

いかなる化学的方法の成功も、適切な前駆体化学品の入手可能性に完全に依存します。これらの前駆体は高価であったり、非常に毒性があったり、可燃性であったり、取り扱いが困難であったりする場合があり、専門の設備と安全プロトコルが必要です。

限界:温度と堆積速度

多くのCVDプロセスは非常に高温を必要とし、ポリマーのような敏感な基板を損傷する可能性があります。さらに、一部の化学的方法、特にALDは、その層ごとのメカニズムのため、本質的に遅いです。

目標に合った適切な選択

正しい方法を選択することは、精度と性能からコストと規模に至るまで、プロジェクトの優先順位に完全に依存します。

- 究極の精度とコンフォーマルコーティングが最優先事項の場合: ALDは、最新のマイクロエレクトロニクスに不可欠な原子レベルの制御において、比類のない選択肢です。

- 高純度、高性能膜が最優先事項の場合: CVDとその変種は、半導体や光学部品用の堅牢な膜を作成するための業界標準です。

- 低コスト、大面積コーティングが最優先事項の場合: ゾルゲル、スプレー熱分解、化学浴などの溶液ベースの方法は、スマートグラスや太陽電池などのアプリケーションにおいて優れたスケーラビリティを提供します。

- 迅速なプロトタイピングや研究が最優先事項の場合: スピンコーティングとディップコーティングは、研究室で新しい材料配合をテストするためのシンプルでアクセスしやすく、安価な方法を提供します。

各化学的方法の原理を理解することで、プロジェクトが要求する正確な特性を持つ膜を設計できます。

要約表:

| 方法 | 主要なメカニズム | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 化学気相成長(CVD) | 気相前駆体が加熱された基板上で反応する。 | 高純度、高性能膜。 | 半導体、光学部品。 |

| 原子層堆積(ALD) | 連続的で自己飽和的な表面反応。 | 究極の精度と複雑な3D構造へのコンフォーマルコーティング。 | マイクロエレクトロニクス、ナノテクノロジー。 |

| ゾルゲル | 液体前駆体が固体ネットワークに変換される。 | 酸化物/セラミックへの汎用性;大面積にコスト効率が良い。 | 太陽電池、スマートグラス、保護コーティング。 |

| スピンコーティング / ディップコーティング | 液体前駆体が回転または浸漬によって広げられる。 | シンプル、安価、迅速なプロトタイピング。 | 研究、フォトレジスト。 |

| スプレー熱分解 / 化学浴 | 前駆体溶液がスプレーされるか、基板が浸漬される。 | 大面積コーティングへのスケーラビリティ。 | 太陽電池、センサー。 |

完璧な薄膜を設計する準備はできていますか?

適切な堆積方法は、プロジェクトの成功にとって極めて重要です。高度な研究開発のためのALDの原子レベルの精度が必要な場合でも、生産のためのCVDのスケーラブルな性能が必要な場合でも、KINTEKは専門知識と機器を提供してサポートします。

当社は、お客様の薄膜堆積のあらゆるニーズに対応する実験装置と消耗品の提供を専門としています。 今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、お客様が求める膜特性を達成するための最適な化学的方法を見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料