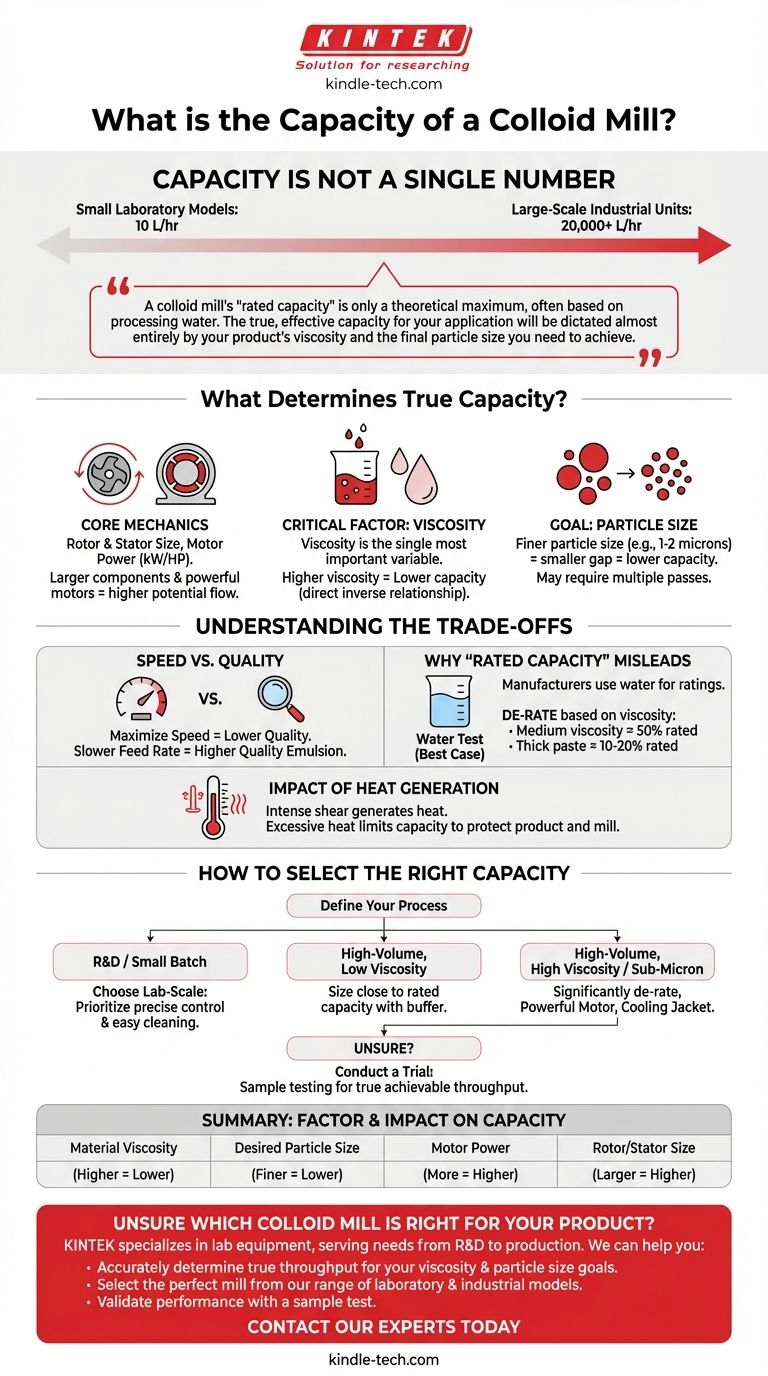

コロイドミルの能力は単一の数値ではなく、1時間あたりわずか10リットルを処理する小型の実験室モデルから、1時間あたり20,000リットル以上を処理できる大規模な産業用ユニットまで、幅広いスペクトルに及びます。特定のモデルの設計、モーター出力、および処理される材料の性質が、その実際の処理能力を真に決定します。

コロイドミルの「定格能力」は理論上の最大値にすぎず、多くの場合、水の処理に基づいています。お客様の用途における真の有効能力は、ほぼ完全に製品の粘度と達成する必要のある最終的な粒子径によって決まります。

コロイドミルの真の能力を決定するものとは?

カタログ上の能力定格のみに基づいてミルを選択するのはよくある間違いです。機械を適切にサイジングするには、その機械的設計と製品の特性との相互作用を理解する必要があります。

コアメカニズム:ローター、ステーター、およびモーター出力

コロイドミルは、高速回転する円錐体(ローター)と静止する円錐体(ステーター)の間で流体に激しいせん断力を加えることによって機能します。機械の潜在的な能力は、これらのコンポーネントのサイズと、それらを駆動するモーターの出力に直接関連しています。

より大きなローター径は、処理のためのより大きな表面積を提供し、より高い流量を可能にします。同様に、より強力なモーター(kWまたはHPで測定)は、減速させる可能性のある濃厚で粘性の高い材料を処理する際に、必要な回転速度を維持できます。

決定的な要因:材料の粘度

粘度は、処理能力に影響を与える最も重要な変数です。これには直接的な逆相関があります。製品の粘度が増加するにつれて、ミルの有効能力は、多くの場合劇的に減少します。

飲料のような低粘度液体を処理するのは速く、必要なエネルギーも少なくて済みます。ピーナッツバターや濃厚な化粧クリームのような高粘度製品を処理すると、莫大な抵抗が生じ、ミルを通過する流量が大幅に低下します。

目的:所望の粒子径

コロイドミルの目的は、安定したエマルジョンまたは分散液を生成するために粒子径を減少させることです。最終製品の微細さは、多くの場合調整可能なローターとステーターの間のギャップによって制御されます。

非常に微細な粒子径(例:1〜2ミクロン)を達成するには、非常に狭いギャップを設定する必要があります。これにより、流れの経路が制限され、結果として全体の能力が低下します。極めて微細な結果が必要な場合は、製品をミルに2回通す必要があり、時間あたりの有効出力は半分になります。

トレードオフの理解

能力は独立した変数ではありません。それは処理品質と操作限界との絶え間ないバランスの中に存在します。これらのトレードオフを理解することは、現実的な期待とプロセス設計にとって極めて重要です。

速度対品質

これは根本的なトレードオフです。製品を可能な最大流量(速度)でミルに通すと、高せん断ゾーンに留まる時間が短くなります。これは粒子径の減少が少なくなり、エマルジョンまたは分散液の品質が低下します。

より微細で均一な製品を達成するためには、供給速度を落とす必要があります。これにより、せん断ギャップ内の「滞留時間」が増加し、製品により多くのエネルギーが与えられ、より高品質な結果が得られますが、処理能力の低下という代償が伴います。

なぜ「定格能力」は誤解を招く可能性があるのか

メーカーは通常、水または同様の低粘度流体を使用して機器をテストし、定格を付けます。これは、実際の製品ではめったに達成できない「最良のシナリオ」の流量を設定します。

ミルを評価する際には、製品の粘度に基づいてメーカーの公称能力をディレート(減格)する必要があります。中程度の粘度の製品の場合、実際の処理能力は定格能力の50%になる可能性があり、非常に濃厚なペーストの場合はわずか10〜20%になることもあります。

発熱の影響

コロイドミル内部の激しいせん断作用により、かなりの熱が発生します。この熱は製品に直接伝達されます。粘性の高い材料をミルに速すぎると、急激な温度上昇を引き起こす可能性があります。

これは能力の制限要因となる可能性があり、過度の熱は熱に敏感な製品を損傷したり、最終的な品質を劣化させたり、ミルのメカニカルシールに損傷を与えたりする可能性があります。多くの場合、発生する熱を管理するためだけにプロセスを減速させる必要があります。

プロセスに適切な能力を選択する方法

適切なミルを選択するには、機械の能力と特定の製品および生産目標を一致させる必要があります。

- 主な焦点がR&Dまたは小バッチ生産の場合: 高い処理能力よりも正確な制御、簡単な洗浄、調整可能性が重要となる、ラボスケールのモデルを選択します。

- 主な焦点が低粘度製品の大量生産の場合: メーカーの定格能力に近いサイジングができますが、常に合理的なバッファを考慮に入れてください。

- 主な焦点が高粘度ペーストの処理またはサブミクロンエマルジョンの達成の場合: 公称能力を大幅にディレートし、強力なモーターと、冷却用のジャケット付きハウジングを備えたモデルを優先する必要があります。

- 不明な場合: 最も信頼できる方法は、トライアルを実施することです。機器メーカーに製品サンプルを提供してテストしてもらい、特定の用途で達成可能な真の処理能力を決定してもらいます。

最終的に、これらの基本原則を理解することで、単なる定格を超えて、生産ニーズを満たすように真に設計された機械を選択できるようになります。

要約表:

| 要因 | 能力への影響 |

|---|---|

| 材料の粘度 | 粘度が高い = 能力が低い |

| 所望の粒子径 | 粒子が微細 = 能力が低い |

| モーター出力 (kW/HP) | 出力が大きい = 粘性製品に対する能力が高い |

| ローター/ステーターのサイズ | コンポーネントが大きい = 潜在的な能力が高い |

お使いの製品に適したコロイドミルの能力がわからないですか?

機器のサイジング不足や過剰な支出のリスクを冒さないでください。KINTEKは、R&Dから生産スケールアップまでのラボのニーズに対応する、ラボ機器と消耗品の専門家です。

私たちができること:

- 特定の材料粘度と粒子径の目標に対する真の処理能力を正確に決定します。

- ラボ用モデルと産業用モデルの範囲から最適なコロイドミルを選択します。

- サンプルテストで性能を検証し、機械が生産目標を満たしていることを確認します。

専門家による個別相談については今すぐお問い合わせください。混合、粉砕、分散の課題に対するソリューションを設計させていただきます。

ビジュアルガイド