最良の方法は、単一の答えがないため、特定の用途に完全に依存します。最も一般的で効果的な方法は、溶接(TIG、MIG、被覆アーク)、ろう付け、機械的締結の3つの主要なカテゴリに分類されます。それぞれの技術は、強度、耐食性、外観、コストの異なるバランスを提供します。

最適な接合方法は単一のプロセスではなく、強度や耐食性といった接合部の性能要件と、予算、利用可能なスキル、設備といったプロジェクトの実際的な制約を比較検討して行う選択です。

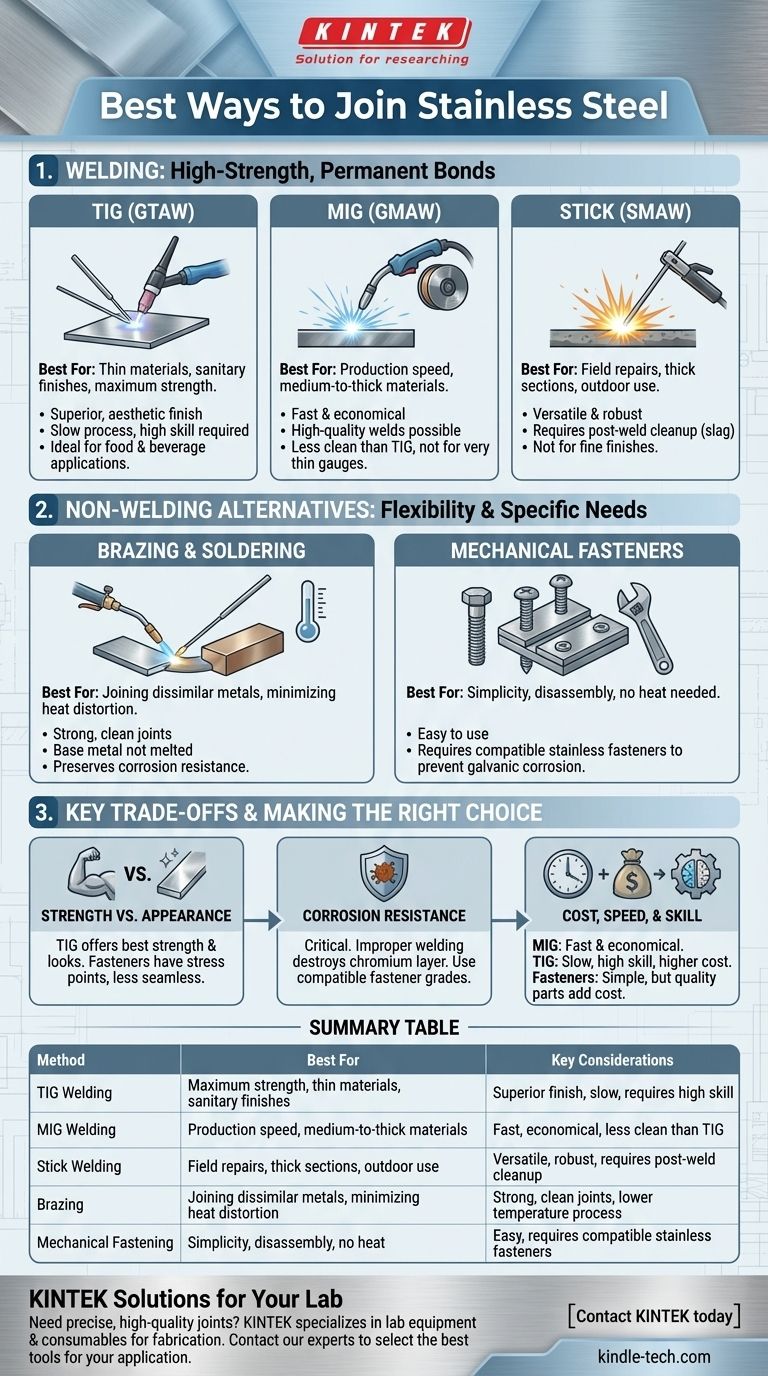

ステンレス鋼の溶接プロセスの理解

溶接は、永続的で高強度の接合を実現するための最も一般的な方法です。母材とフィラー材を溶融させ、部品を単一の連続した部品として融合させます。

TIG(GTAW)溶接

TIG(ガス・タングステン・アーク溶接)は、高品質のステンレス鋼加工におけるゴールドスタンダードです。非消耗性のタングステン電極を使用して、正確でクリーンなアークを生成します。

このプロセスは、優れた強度と美観に優れた仕上がりを提供します。薄板材料、サニタリー用途(食品・飲料など)、外観が重要な場合に好まれる方法です。

しかし、TIG溶接は他の方法よりも大幅に時間がかかり、高いオペレータースキルが必要です。

MIG(GMAW)溶接

MIG(ガス・メタル・アーク溶接)は、より高速で経済的な溶接プロセスです。連続的に供給されるワイヤ電極を使用し、これがフィラーメタルとしても機能します。

MIGは、厚い材料や、スピードが重要な生産環境に最適です。最新のMIG装置は、非常に高品質な溶接を生成できます。

高速ですが、TIGほどクリーンな溶接を生成するのは難しく、非常に薄いゲージのステンレス鋼にはあまり適していません。

被覆アーク溶接(SMAW)

被覆アーク溶接(シールド・メタル・アーク溶接)は、溶融池を保護するためのフラックスでコーティングされた消耗電極を使用する、多用途で堅牢なプロセスです。

この方法は、現場での修理や、シールドガスが吹き飛ばされる可能性のある屋外や風の強い条件下での厚いステンレス鋼のセクションの溶接に優れています。

被覆アーク溶接は最も「クリーンではない」溶接を生成するため、スラグを除去するための溶接後の清掃が大幅に必要となり、一般的に薄い材料や、きれいな仕上がりが要求される用途には適していません。

非溶接代替案の検討

場合によっては、溶接が理想的でなかったり、実行不可能な解決策となることがあります。熱による歪み、冶金上の懸念、または分解の必要性から、他の方法を検討することになります。

ろう付けとハンダ付け

ろう付けは、ステンレス鋼自体よりも低い融点を持つフィラーメタルを使用して金属を接合するプロセスです。母材は加熱されますが、溶融しません。

この方法は、ステンレス鋼と異種金属(銅や真鍮など)を接合する場合や、熱入力と歪みを最小限に抑えることが重要な用途に非常に効果的です。得られる接合部は、完全溶け込み溶接ほど強くはありませんが、きれいで強力です。

機械的締結具

ボルト、ネジ、リベットの使用は最も簡単な接合方法です。特殊な熱機器を必要とせず、容易な分解と再組み立てが可能です。

これは、保守または交換が必要なコンポーネントにとって明白な選択肢です。主な考慮事項は、ガルバニック腐食(接合部を急速に破壊する可能性がある)を防ぐために、互換性のあるグレードのステンレス鋼製締結具を使用することです。

トレードオフの理解

方法を選択するには、競合する優先順位のバランスを取る必要があります。ある分野で得られるものは、別の分野で犠牲にすることがよくあります。

強度 対 見た目

適切に実行されたTIG溶接は、最高の強度と最も視覚的に魅力的な接合部を提供します。機械的締結具は強力ですが、穴の周りに応力集中を引き起こし、シームレスな部品を作成しません。

耐食性

これは最も重要なトレードオフです。不適切な溶接—間違ったフィラーロッドの使用や過度の熱の適用—は、ステンレス鋼に「ステンレス」特性を与えるクロム酸化物層を破壊し、「溶接腐食」や錆につながる可能性があります。

異なる金属(亜鉛メッキ鋼など)の締結具を使用するとガルバニ電池が形成され、接合部が急速に腐食します。正しく行われたろう付けは、一般的に耐食性を良好に維持します。

コスト、スピード、スキル

MIG溶接はスピードと効率のために構築されており、生産においてコスト効率が高くなります。TIG溶接は、人件費とスキル要件によりコストが高くなる、遅く、細心の注意を要する技術です。機械的締結は高速で特殊なスキルをほとんど必要としませんが、高品質のステンレス製締結具のコストがかさみます。

用途に合わせた正しい選択

答えを見つけるために、プロジェクトの譲れない要件を分析してください。

- 最大の強度と完璧で衛生的な仕上がりが主な焦点である場合: TIG溶接が優れた選択肢です。

- 中厚以上の材料での生産スピードが主な焦点である場合: MIG溶接はスピードと品質の最良のバランスを提供します。

- 熱歪みを回避すること、またはステンレス鋼を別の金属に接合することが主な焦点である場合: ろう付けは、より低い温度で強力で信頼性の高い接合を提供します。

- シンプルさと分解可能性が主な焦点である場合: ステンレス鋼製の機械的締結具の使用が最も直接的なアプローチです。

結局のところ、真に最良の接合方法を選択するための鍵は、プロジェクトの特定の要求を理解することです。

要約表:

| 方法 | 最適用途 | 主な考慮事項 |

|---|---|---|

| TIG溶接 | 最大の強度、薄板材料、衛生的な仕上げ | 優れた仕上げ、時間がかかる、高いスキルが必要 |

| MIG溶接 | 生産スピード、中厚以上の材料 | 高速、経済的、TIGほどクリーンではない |

| 被覆アーク溶接 | 現場修理、厚いセクション、屋外使用 | 多用途、堅牢、溶接後の清掃が必要 |

| ろう付け | 異種金属の接合、熱歪みの最小化 | 強力でクリーンな接合、低温プロセス |

| 機械的締結 | シンプルさ、分解可能性、熱なし | 容易、互換性のあるステンレス製締結具が必要 |

実験装置に正確で高品質な接合部が必要ですか? 適切な接合方法は、ステンレス鋼部品の性能と寿命にとって極めて重要です。KINTEKでは、これらの精密な製造プロセスをサポートする実験装置と消耗品を提供することに特化しています。プロジェクトがTIG溶接のきれいな仕上げを必要とするか、締結具の組み立てのシンプルさを必要とするかにかかわらず、お客様の実験室の特定のニーズを満たすソリューションを提供します。

専門家がお客様の用途に最適なツールと材料の選択をお手伝いします。 KINTEKに今すぐお問い合わせいただき、お客様の実験室の製造および保守要件をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 12インチ 24インチ 高精度自動ダイヤモンドワイヤー切断機 実験室用ソー 高精度ワイヤー放電加工機

- 高精度ダイヤモンドワイヤー切断機 実験室用ソー精密ワイヤーEDM切断機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

よくある質問

- 粉末冶金における熱間静水圧プレス(HIP)とは何ですか?優れた性能を実現するための完全な高密度化

- ゴム熱分解の生成物とは?廃タイヤを燃料、カーボンブラック、鋼鉄に変換する

- 熱伝達に媒体を必要とするものは何ですか?伝導と対流の解説

- 恒温振盪機はどのようにして糖収率を向上させるのですか?バイオマス変換効率の最大化

- 石英ガラスは何度で溶けますか?軟化点と実用上の限界を理解する

- バイオマスエネルギーは他の再生可能エネルギー源と比べてどうでしょうか?オンデマンド発電のメリットとデメリット

- RF電源とDC電源の違いは何ですか?アプリケーションに最適な電源の選択

- 接触熱分解はどのように機能しますか?貴重な燃料と化学物質の収率を向上させる