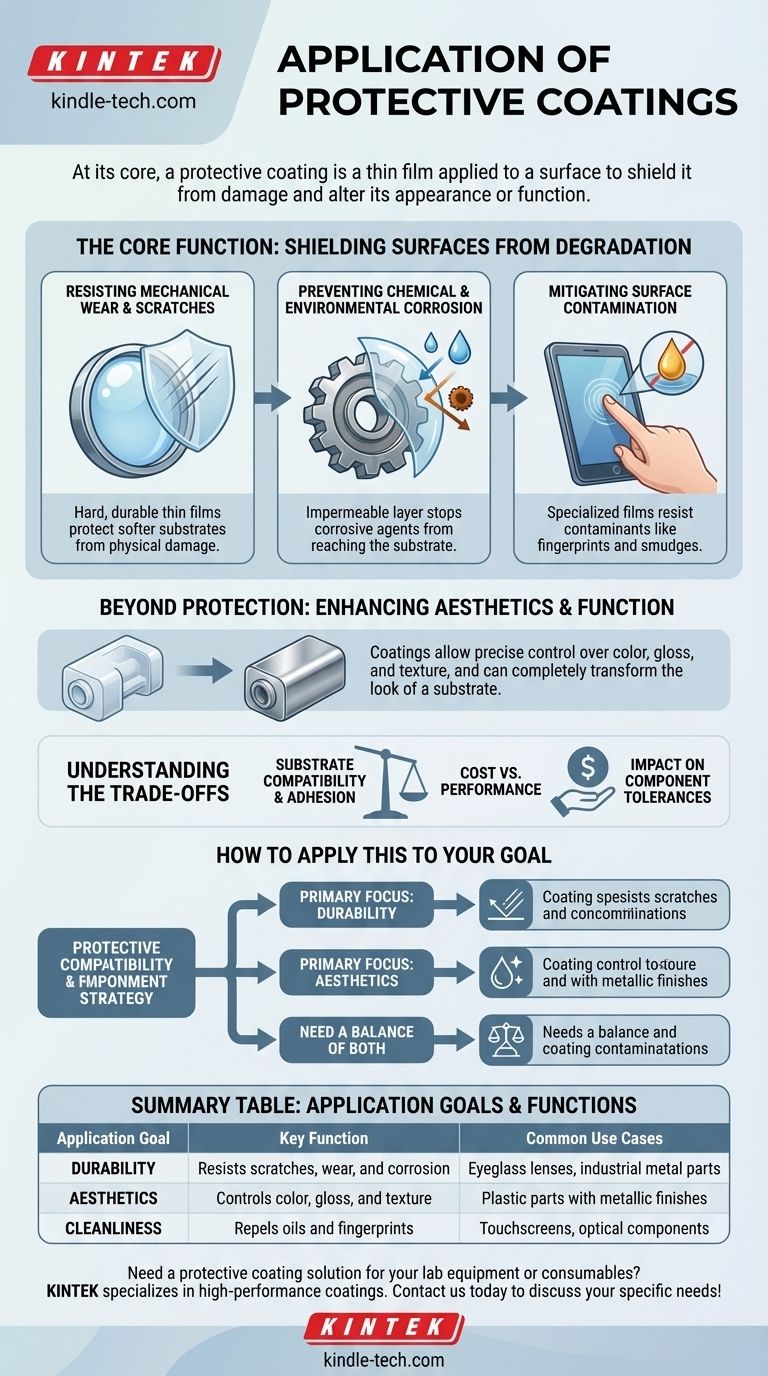

保護コーティングとは、表面に塗布される薄い膜であり、損傷から保護し、多くの場合、その外観や機能を変更するものです。これらの膜は、機械的摩耗、傷、化学的腐食、さらには指紋など、幅広い脅威から保護するように設計されています。これらは製造において、特に光学素子のようなデリケートな品目にとって重要な要素です。

保護コーティングは単なる盾ではありません。材料の特性を根本的に変更し、過酷な環境で機能させ、特定の美的基準を満たすことを可能にする戦略的なツールです。

中核機能:表面を劣化から保護する

保護コーティングの主な役割は、基材として知られる下層の材料と外部世界との間にバリアを形成することです。このバリアは、いくつかの重要な防御目的を果たします。

機械的摩耗や傷への耐性

硬く耐久性のある薄膜は、物理的損傷から保護するために、より柔らかい基材に適用されることがよくあります。これは、頻繁な取り扱いや接触を伴う製品にとって不可欠です。

例えば、眼鏡のレンズや高精度光学素子には、性能を低下させる可能性のある傷を防ぐためにコーティングが施されています。

化学的および環境的腐食の防止

コーティングは、湿気、塩分、酸素などの腐食性物質が基材に到達するのを防ぐ不浸透性の層を作り出します。この機能は、屋外や産業環境での金属の寿命を延ばすために不可欠です。

これらの環境からの攻撃を遮断することで、コーティングは錆やその他の化学的分解を防ぎます。

表面汚染の軽減

特殊なコーティングは、表面の外観や機能を損なう可能性のある汚染物質に耐えるように設計されています。一般的な用途は、タッチスクリーン用の撥油性(油をはじく)コーティングです。

これらの膜は、指紋や汚れが表面に付着するのを防ぎ、清潔でクリアな状態を保ちます。これはディスプレイや光学部品にとって特に重要です。

保護を超えて:美観と機能の向上

保護が主な目的である一方で、コーティングは製品の外観や感触を意図的に変えるためにも使用されます。この二重の機能が、現代の製品設計の鍵となります。

望ましい視覚効果の実現

コーティングは純粋に装飾的なものであり、基材の外観を完全に変えることができます。これにより、製品の色、光沢レベル、さらには質感までを正確に制御できます。

典型的な例は、高真空蒸着を使用してプラスチック部品に金属コーティングを施すことです。このプロセスにより、安価なプラスチック基材に本物の金属のような高級感のある外観と感触が与えられます。

トレードオフの理解

保護コーティングの適用は、利点と潜在的な制約のバランスを取るエンジニアリング上の決定です。これらのトレードオフを無視すると、製品の故障や不必要なコストにつながる可能性があります。

基材との適合性と密着性

コーティングは、基材に適切に接着できる場合にのみ効果的です。すべてのコーティングがすべての材料にうまく接着するわけではなく、不一致は剥がれ、ひび割れ、または剥離につながり、保護を無効にしてしまう可能性があります。

コスト対性能

高性能は、多くの場合、より高いコストを伴います。高真空蒸着のような高度なプロセスは、耐久性のある装飾膜を作成するのに優れていますが、塗装や浸漬のようなより単純な方法よりも複雑で高価です。

部品公差への影響

膜は「薄い」とはいえ、依然として材料の層を追加します。ナノメートルレベルの公差が重要な高精度部品の場合、最終製品が正しく機能するように、コーティングの厚さを設計に考慮する必要があります。

これを目標に適用する方法

コーティングを選択する際には、主な目的が決定を導く必要があります。

- 耐久性が主な焦点である場合:基材を機械的摩耗や環境腐食から保護するために、硬度と耐薬品性のために特別に設計されたコーティングを優先してください。

- 美観が主な焦点である場合:製品の設計に必要な正確な色、仕上げ、質感を実現する能力に基づいて装飾コーティングを選択してください。

- 両方のバランスが必要な場合:傷などの一般的な問題に対する基本的な保護を提供しつつ、製品の視覚的な魅力を高める多機能膜を探してください。

最終的に、適切に選択された保護コーティングは、シンプルな材料を高機能で弾力性があり、視覚的に魅力的な製品に変えます。

要約表:

| 用途の目標 | 主要機能 | 一般的な使用例 |

|---|---|---|

| 耐久性 | 傷、摩耗、腐食に耐える | 眼鏡レンズ、工業用金属部品 |

| 美観 | 色、光沢、質感を制御する | 金属仕上げのプラスチック部品 |

| 清潔さ | 油や指紋をはじく | タッチスクリーン、光学部品 |

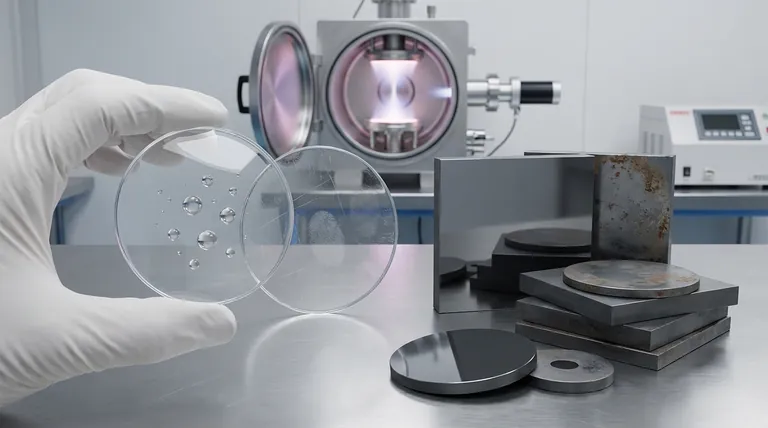

実験装置や消耗品に保護コーティングソリューションが必要ですか? KINTEKは、実験用途の耐久性と美観を向上させる高性能コーティングを専門としています。当社の専門知識により、お客様の機器は過酷な条件に耐え、精度を維持します。今すぐお問い合わせください。お客様の特定のニーズについてご相談いただけます!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ラボ用カスタムCVDダイヤモンドコーティング

- コーティング評価用電解セル

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- ラボ用等方圧プレス金型

よくある質問

- CVDダイヤモンドの特性とは?工業用工具の優れた性能を引き出す

- HFCVD法によるダイヤモンド膜作製の利点は何ですか?高速成長と産業効率

- 低圧CVDの欠点は何ですか?高コスト、熱応力、安全上のリスク

- CVDプロセスの歴史は?現代の薄膜コーティング技術の進化

- CVDダイヤモンドの製造方法とは?ラボで生成されたダイヤモンドを成長させるためのガイド

- 原子層化学気相成長(ALCVD)の利点と応用は何ですか?原子レベルの精度を解き放つ

- LPCVDとPECVD窒化膜の違いは何ですか?アプリケーションに適した成膜方法の選択

- 化学気相成長(CVD)ではどのようなガスが使用されますか?薄膜作製のための適切な前駆体の選び方