要するに、スパッタリングが蒸着よりも優れている主な利点は、得られる薄膜の品質が優れていることです。スパッタリングは、密着性、密度、膜厚制御の均一性がはるかに優れた膜を生成します。これにより、成膜速度よりもコーティングの物理的特性と耐久性が重要視される場合に好ましい方法となります。

熱蒸着の方が速いことが多いですが、スパッタリングは、より高品質で、より堅牢で、より均一な薄膜を作成できるため選択されます。決定は、製造速度と最終的な膜性能のどちらを優先するかによって決まります。

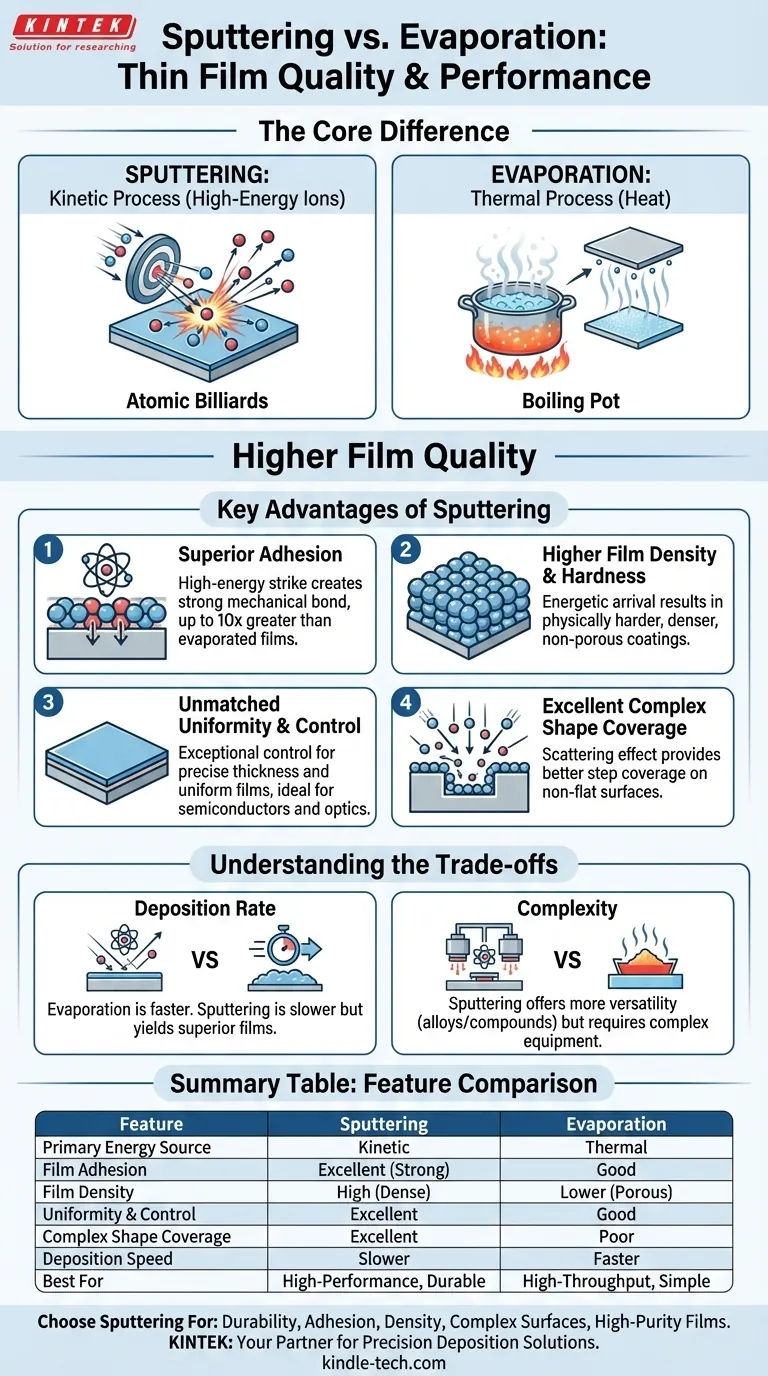

核心的な違い:運動エネルギー 対 熱エネルギー

利点を理解するには、まず各プロセスが基板に材料を堆積させる根本的な違いを把握する必要があります。

スパッタリングの仕組み:ビリヤードゲーム

スパッタリングは運動プロセスです。原子のビリヤードゲームを想像してください。高エネルギーイオン(通常はアルゴン)がプラズマ中で加速され、ターゲット材料に照射されます。

この衝突により、原子がターゲットから物理的に叩き出されます。これらの放出された原子は高い運動エネルギーを持って移動し、基板上に埋め込まれ、高密度で密着性の高い膜を形成します。

蒸着の仕組み:鍋を沸騰させる

蒸着は熱プロセスです。真空チャンバー内の原料を加熱し、沸騰させて蒸発させることで機能します。

この蒸気が上昇し、冷たい基板上で凝縮します。これは、蒸気が冷たい蓋の上で凝縮するのに似ています。原子は比較的低い熱エネルギーで到達します。

スパッタリングの主な利点の解説

スパッタリングされた原子の高いエネルギーは、膜品質の大きな向上に直接つながります。

優れた膜密着性

スパッタリングされた粒子は高いエネルギーで基板に衝突するため、表面にわずかにインプラント(埋め込み)することができます。これにより、はるかに強力な機械的結合が生まれます。

スパッタリング膜の密着強度は、蒸着膜の10倍以上になることがあり、はるかに耐久性があり長持ちするコーティングにつながります。

高い膜密度と硬度

スパッタリングされた原子がエネルギーを持って到達することにより、密に充填された非多孔質の膜が形成されます。これにより、物理的に硬く、密度の高いコーティングが得られます。

低エネルギーの原子によって形成される蒸着膜は、比較すると多孔質で強度が低いことがよくあります。

比類のない均一性と膜厚制御

スパッタリングは、成膜プロセスに対する優れた制御を可能にします。プラズマとターゲットを正確に管理することにより、広い領域にわたって非常に均一な膜を実現できます。

これにより、スパッタリングは、膜厚のわずかな変動が性能を損なう可能性がある半導体製造や光学コーティングなどの用途に最適です。

複雑な形状への優れた被覆性

スパッタリングでは、放出された原子がチャンバー内のガス分子と衝突し、基板に複数の角度から到達する原因となることがあります。

この散乱効果により、「ステップカバレッジ」(段差被覆性)が向上し、溝や段差のある複雑な非平面表面をより効果的にコーティングできます。蒸着は一方向性プロセスであるため、影になる領域のコーティングが困難です。

トレードオフの理解

スパッタリングがあらゆる状況で最良の選択肢であるわけではありません。主な欠点は速度です。

成膜速度

熱蒸着は、スパッタリングよりもほぼ常に大幅に高速です。材料を沸騰させるプロセスは、非常に迅速に大量の蒸気を生成できます。

究極の膜品質が二次的である場合に、単純なコーティングを迅速に適用することが目標であれば、蒸着の方が効率的な選択肢となることがよくあります。

材料とプロセスの複雑さ

スパッタリングは、合金や化合物をはじめとする幅広い材料に、優れた結果で適用できます。しかし、プロセス自体はより複雑で、高度な電源、ガス管理、磁場を必要とします。

蒸着システムは通常、設計と操作がより単純です。ただし、スパッタリングはプロセスを調整することで膜の色や外観に関してより大きな多様性を提供しますが、蒸着は原料の本来の色に限定されます。

用途に応じた適切な選択

あなたの決定は、薄膜の最終的な目的に導かれるべきです。

- 膜の耐久性、密着性、密度が主な焦点である場合: スパッタリングを選択してください。その高エネルギー成膜プロセスは、機械的に優れたコーティングを作成します。

- 高速成膜または単純な膜のコスト効率が主な焦点である場合: 蒸着を選択してください。その高い成膜速度は、大量生産に最適です。

- 非平面的な特徴を持つ複雑な表面のコーティングが主な焦点である場合: スパッタリングを選択してください。その散乱効果により、より良く均一な被覆が保証されます。

- 高純度の光学フィルムまたは電子フィルムの作成が主な焦点である場合: スパッタリングを選択してください。これらの要求の厳しい用途に必要な正確な膜厚制御と均一性を提供します。

結局のところ、適切な成膜方法の選択は、蒸着の速度とスパッタリングの品質との間のトレードオフを明確に理解することにかかっています。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| 主なエネルギー源 | 運動(高エネルギーイオン) | 熱(加熱) |

| 膜の密着性 | 優れている(非常に強い) | 良好 |

| 膜密度 | 高い(高密度、非多孔質) | 低い(より多孔質) |

| 均一性・制御性 | 優れている | 良好 |

| 複雑な形状への被覆性 | 優れている(非一方向性) | 劣る(一方向性) |

| 成膜速度 | 遅い | 速い |

| 最適用途 | 高性能、耐久性のあるコーティング | 大量生産、単純なコーティング |

プロジェクトに高品質の薄膜が必要ですか?

スパッタリングと蒸着の選択は、用途の成功にとって極めて重要です。スパッタリング膜の優れた密着性、密度、均一性は、半導体、光学、高度な研究開発などの要求の厳しい分野にとって理想的な選択肢となります。

KINTEKは、世界中の厳格なニーズを持つ研究所にサービスを提供する、精密なラボ機器と消耗品の専門企業です。 当社の専門知識は、仕様を満たす堅牢で高性能なコーティングを実現するために、適切な成膜技術を選択する上で役立ちます。

お客様のプロジェクト要件について話し合いましょう。 今すぐ専門家にご連絡いただき、お客様の研究所の薄膜成膜の課題に対する最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器