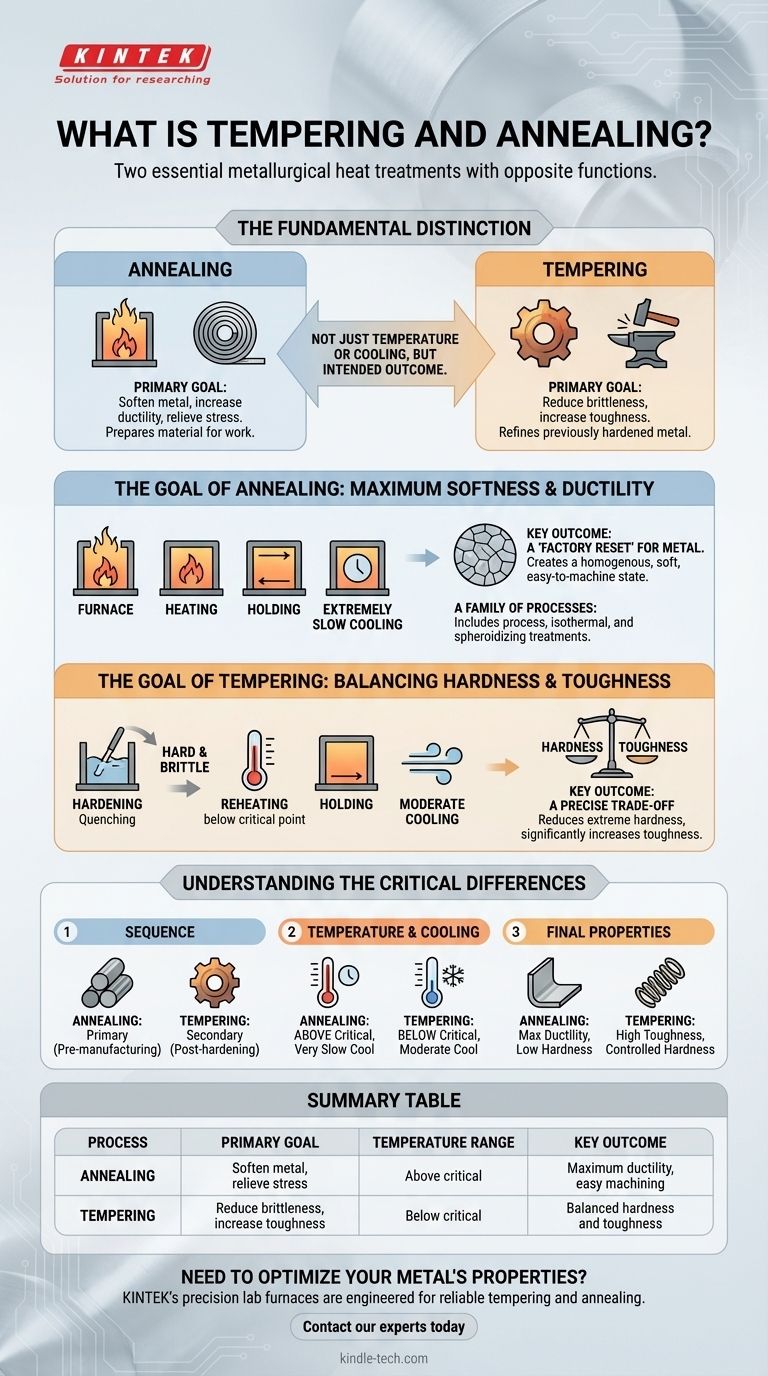

冶金の世界では、焼き戻しと焼きなましはどちらも重要な熱処理プロセスですが、それぞれ異なる機能と適用段階を持っています。焼きなましは、金属を軟化させ、延性を高め、内部応力を除去することで、加工しやすくするために使用されるプロセスです。対照的に、焼き戻しは、硬化処理の後に行われる二次的なプロセスであり、結果として生じる脆性を低減し、金属全体の靭性を高めることを目的としています。

根本的な違いは、単に温度や冷却速度だけでなく、意図する結果にあります。焼きなましは、金属を最も柔らかく、最も加工しやすい状態に戻すことを目指します。焼き戻しは、以前に硬化させた金属を正確に微調整し、硬度の一部を犠牲にして重要な靭性を得るために使用されます。

焼きなましの目的:最大の軟度と延性

焼きなましは、金属を最も安定した加工可能な状態にするために設計された準備プロセスです。スタンピング、深絞り、複雑な機械加工など、大きな塑性変形を受ける材料によく行われます。

プロセスの説明

焼きなましプロセスには、加熱、保持、冷却の3つの主要な段階があります。金属は、その臨界変態点(Ac1またはAc3温度として知られる)を超える特定の温度まで加熱されます。

その後、材料の内部微細構造が完全に均一で安定した状態に変態するのに十分な時間、この温度で「保持」されます。

最も重要なステップは、非常にゆっくりとした冷却であり、多くの場合、部品を炉内に残して冷却することで達成されます。この遅い冷却速度により、粗く応力のない結晶粒構造が形成され、これが結果として生じる軟度と延性の原因となります。

主な結果:金属の「リセット」ボタン

焼きなましは、金属の微細構造の「工場出荷時リセット」と考えてください。以前の加工硬化や熱処理の影響を元に戻し、製造中に亀裂や歪みを引き起こす可能性のある内部応力を除去します。

最終製品は、均質で柔らかく、機械加工や成形が容易な金属です。

プロセスの種類

「完全焼きなまし」(上限臨界温度を超える加熱)が最も一般的な理解ですが、この用語はさまざまな特定の処理を包含します。

これらには、工程焼きなまし、等温焼きなまし、球状化焼きなましが含まれ、それぞれ特定の用途に合わせてわずかに異なる微細構造を達成するように調整されています。

焼き戻しの目的:硬度と靭性のバランス

焼き戻しは単独で行われるプロセスではありません。金属を非常に硬くするが、同時に非常に脆く、ほとんどの用途に適さない焼き入れなどの硬化処理の後に、常に実行されます。

プロセスの説明

焼き戻しは、すでに硬化した部品を、その臨界変態点よりはるかに低い温度まで再加熱することを伴います。正確な温度は慎重に制御され、部品の最終的な特性を直接決定します。

焼き戻し温度で保持された後、部品は通常、静止空気中で冷却されます。この冷却速度は焼きなましよりもはるかに速いですが、焼き入れが作り出す脆い構造の形成を防ぐのに十分なほど遅いです。

主な結果:正確なトレードオフ

焼き戻しは根本的に妥協です。焼き入れによって生じた極端な硬度と内部応力を低減し、その結果、材料の靭性、つまりエネルギーを吸収して破壊に抵抗する能力を大幅に向上させます。

焼き戻し温度が高いほど、より大きな靭性と引き換えに硬度が犠牲になります。これにより、エンジニアは、刃の硬く鋭いエッジから、ばねの耐久性があり柔軟な性質まで、用途に最適なバランスを調整できます。

重要な違いを理解する

どちらのプロセスも加熱と冷却を伴いますが、その目的、温度、順序における対立がその使用法を定義します。

操作の順序

焼きなましは、製造用の原材料を準備するために使用される主要なプロセスです。

焼き戻しは、すでに成形され硬化された部品に対して行われる二次的な、または仕上げのプロセスです。

温度と冷却速度

焼きなましは、金属をその臨界温度以上に加熱し、その後、最大の軟度を達成するために非常にゆっくりと冷却する必要があります。

焼き戻しは、硬化した部品をその臨界点以下の温度に再加熱し、その後、硬度と靭性のバランスをとるために中程度の冷却を行う必要があります。

最終的な材料特性

焼きなましは、最大の延性、低い硬度、最小限の内部応力を持つ金属を生成します。

焼き戻しは、高い硬度(完全に焼き入れされた状態よりは低いですが)と大幅に改善された靭性の制御された組み合わせを持つ材料を生成します。

用途に適した選択をする

これらのプロセスの中から選択することは、材料の目標を定義すれば簡単です。

- 広範な成形、機械加工、または冷間加工のために金属を準備することが主な焦点である場合:延性を最大化し、内部応力を除去するために、焼きなましが正しい選択です。

- 意図する用途に対して脆すぎる硬化部品を改良することが主な焦点である場合:靭性を高め、使用中の破壊を防ぐために、焼き戻しが必要なステップです。

- 以前の加工の影響を完全に除去し、金属を最も柔らかい状態に戻すことが主な焦点である場合:完全焼きなましは、材料の微細構造をリセットするための決定的なプロセスです。

最終的に、適切なプロセスを選択するかどうかは、作業のために金属を準備することが目標なのか、それとも完成部品の特性を完璧にすることが目標なのかに完全に依存します。

要約表:

| プロセス | 主な目標 | 温度範囲 | 主な結果 |

|---|---|---|---|

| 焼きなまし | 金属を軟化させ、応力を除去する | 臨界温度以上 | 最大の延性、容易な機械加工 |

| 焼き戻し | 脆性を低減し、靭性を高める | 臨界温度以下 | バランスの取れた硬度と靭性 |

金属の特性を最適化する必要がありますか? KINTEKの精密ラボ用炉は、信頼性の高い焼き戻しおよび焼きなましプロセス用に設計されています。製造用の材料を準備する場合でも、完成部品の靭性を高める場合でも、当社の機器は、お客様のラボが必要とする一貫した温度制御と均一な加熱を提供します。今すぐ専門家にお問い合わせください。お客様の特定の用途に最適な熱処理ソリューションについてご相談ください!

ビジュアルガイド