スパッタリングコーティングは、物理的気相成長(PVD)プロセスであり、材料の極めて薄く均一な層を表面に適用するために使用されます。これは、真空チャンバー内でプラズマを生成し、そのプラズマがターゲット材料(「ターゲット」)に高エネルギーイオンを衝突させ、原子を叩き出して、コーティング対象の物体上に堆積させることによって機能します。この技術は、表面に新しい特性を付与するために使用され、最も一般的には、分析のために非導電性材料を導電性にするため、または高耐久性の機能性膜を作成するために使用されます。

その核心において、スパッタリングコーティングは原子レベルの堆積方法です。運動量を利用して、ターゲット材料から物理的に原子を叩き出し、その結果、単なる蒸発や化学プロセスで適用されるコーティングよりもはるかに高密度で均一、かつ強力な密着性を持つ膜が得られます。

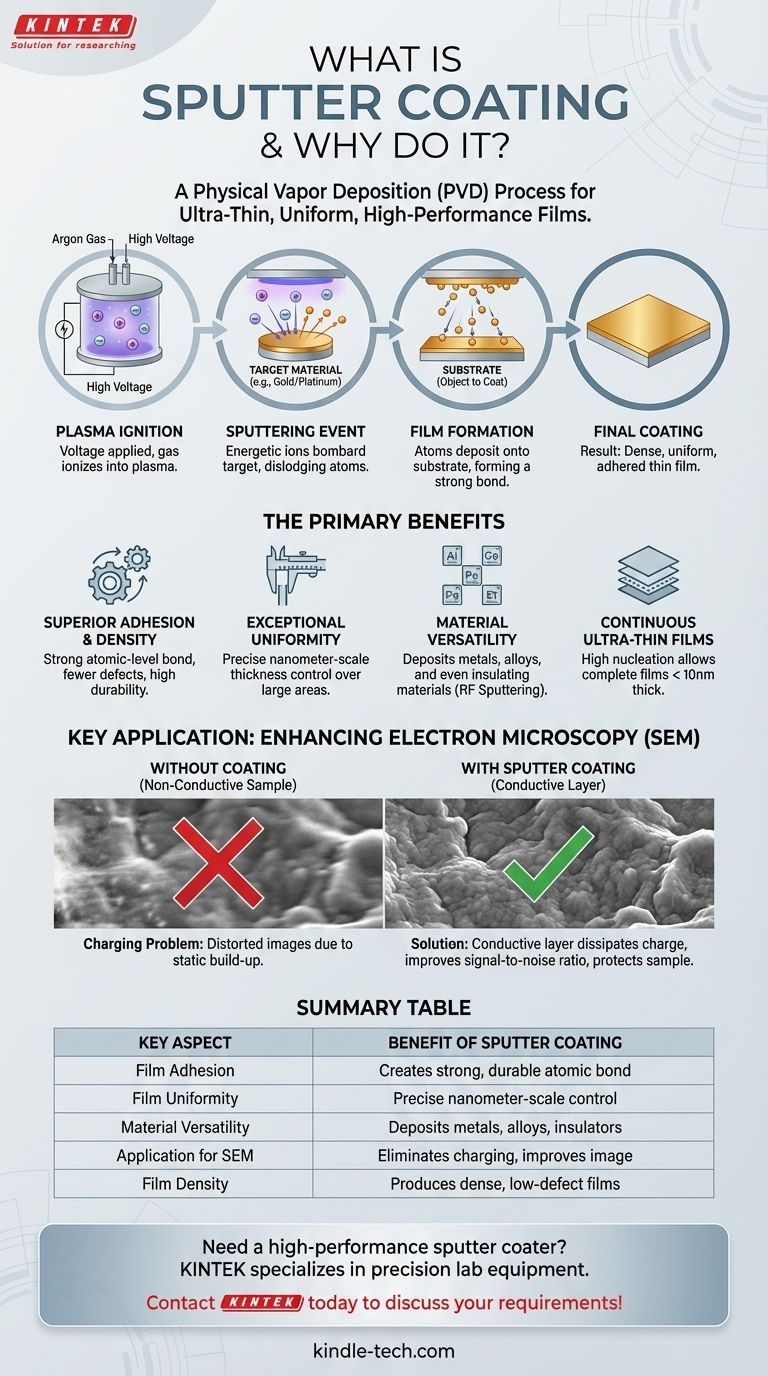

スパッタリングコーティングの仕組み:プラズマから膜へ

高性能アプリケーションでスパッタリングが選ばれる理由を理解するには、まずその独自の物理的メカニズムを理解する必要があります。このプロセスは化学反応や単なる融解と凝固ではなく、運動量伝達の現象です。

主要な構成要素:ターゲット、基板、ガス

このプロセスは、3つの主要な要素を含む真空チャンバー内で行われます。ターゲットは、堆積させたい材料(金や白金など)の固体片です。基板はコーティングしたい物体です。最後に、通常アルゴンである不活性なガスがチャンバー内に導入されます。

プラズマの着火

ターゲット(カソードとして機能)とアノードの間に高電圧が印加されます。この電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマ—正のアルゴンイオンと自由電子を含むイオン化ガス—を生成します。

スパッタリング現象

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。これらは非常に高いエネルギーでターゲット表面に衝突し、ターゲット材料から個々の原子を物理的に叩き出し、「スパッタ」します。

膜の形成と密着性

放出されたこれらの原子はチャンバーを移動し、基板上に着地します。これらはかなりのエネルギーを持って到達するため、基板表面と非常に強力な原子レベルの結合を形成し、その一部となります。これにより、高密度で純粋、かつ非常に均一な膜が生成されます。

スパッタリングの主な利点

エンジニアや科学者は、薄膜の品質と性能が重要である場合にスパッタリングコーティングを選択します。プロセスの物理的な性質は、いくつかの重要な利点をもたらします。

優れた密着性と密度

材料を単に溶かして蒸発させるプロセスとは異なり、スパッタされた粒子は高い運動エネルギーを持って基板に衝突します。これにより、より強力な結合と欠陥の少ない高密度な膜が形成され、耐久性と性能が向上します。

卓越した均一性と膜厚制御

スパッタリングプロセスにより、膜厚をナノメートルスケールまで非常に正確に制御できます。入力電流と堆積時間を管理することで、広い表面積にわたって信じられないほど均一な膜を実現できます。

材料の多様性

単純なDCスパッタリングは導電性金属には機能しますが、RF(高周波)スパッタリングのようなより高度な技術により、絶縁材料、合金、さらには複雑な化合物からの膜堆積が可能になります。この多様性により、広範なアプリケーションの道が開かれます。

連続的な超薄膜の作成

スパッタされた原子の高いエネルギーは、基板上での高い核生成密度につながります。これにより、他の方法では困難な10ナノメートル以下の厚さで、完全で連続的な膜を形成することが可能になります。

主要な応用例:電子顕微鏡の強化

スパッタリングコーティングの最も一般的な用途の1つは、走査型電子顕微鏡(SEM)用のサンプル作製です。多くの生物学的サンプルやセラミックサンプルは電気的に導電性ではありません。

チャージング問題の解決

SEMで非導電性サンプルに電子ビームが当たると、静電気が蓄積し、画像が著しく歪みます。スパッタリングによる金や白金の薄い導電性層を適用することで、この電荷を放散させる経路が提供され、鮮明な画像取得が可能になります。

画質の向上

スパッタされた金属コーティングは、SEM画像形成に使用される主要な信号である二次電子の放出も劇的に向上させます。これにより、信号対ノイズ比が増加し、サンプルの表面形状のより鮮明で詳細な画像が得られます。

デリケートなサンプルの保護

SEMの電子ビームは、デリケートな標本に熱的損傷を与える可能性があります。導電性金属コーティングは、この熱負荷を分散させるのに役立ち、分析中の下にあるサンプル構造が変化したり破壊されたりするのを防ぎます。

目的に合わせた適切な選択

スパッタリングコーティングを使用するかどうかの決定は、完成品の機能要件または分析目的に完全に依存します。

- サンプルの分析(SEM)が主な焦点である場合: スパッタリングコーティングは、非導電性材料の必須の前処理ステップであり、チャージ関連のアーティファクトなしに鮮明で高解像度の画像取得を保証します。

- 耐久性のある機能性膜の作成が主な焦点である場合: スパッタリングは、光学フィルター、マイクロエレクトロニクス、耐摩耗性表面に理想的な、高密度で強固に結合したコーティングを提供します。

- 正確で均一なコーティングが主な焦点である場合: 膜厚と均一性に対する高い制御性により、表面全体で一貫性が求められるアプリケーションにとって、スパッタリングは優れた選択肢となります。

究極的には、薄膜の物理的完全性、性能、および精度が最も重要である場合、スパッタリングコーティングが選択される技術となります。

要約表:

| 主要な側面 | スパッタリングコーティングの利点 |

|---|---|

| 膜の密着性 | 耐久性のあるコーティングのために強力な原子レベルの結合を生成する |

| 膜の均一性 | ナノメートルスケールの正確な膜厚制御を可能にする |

| 材料の多様性 | 金属、合金、絶縁性材料を堆積させることができる |

| SEMへの応用 | チャージングを排除し、画質を向上させ、サンプルを保護する |

| 膜の密度 | 蒸着膜よりも優れた、高密度で欠陥の少ない膜を生成する |

研究室向けに高性能スパッタコーターが必要ですか?

KINTEKは、SEMサンプル作製および高度な薄膜研究の厳しい要求を満たすように設計されたスパッタコーターを含む精密ラボ機器を専門としています。当社のシステムは、本記事で詳述されている優れた均一性、密着性、材料の多様性を提供し、お客様のサンプルが鮮明で高解像度の画像取得のために完全に準備され、機能性コーティングが最高の耐久性基準を満たすことを保証します。

当社の専門家が、お客様固有のアプリケーションに最適なスパッタリングソリューションの選択をお手伝いします。KINTEKに今すぐお問い合わせいただき、お客様の要件についてご相談の上、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- セラミックファイバーライニング付き真空熱処理炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉