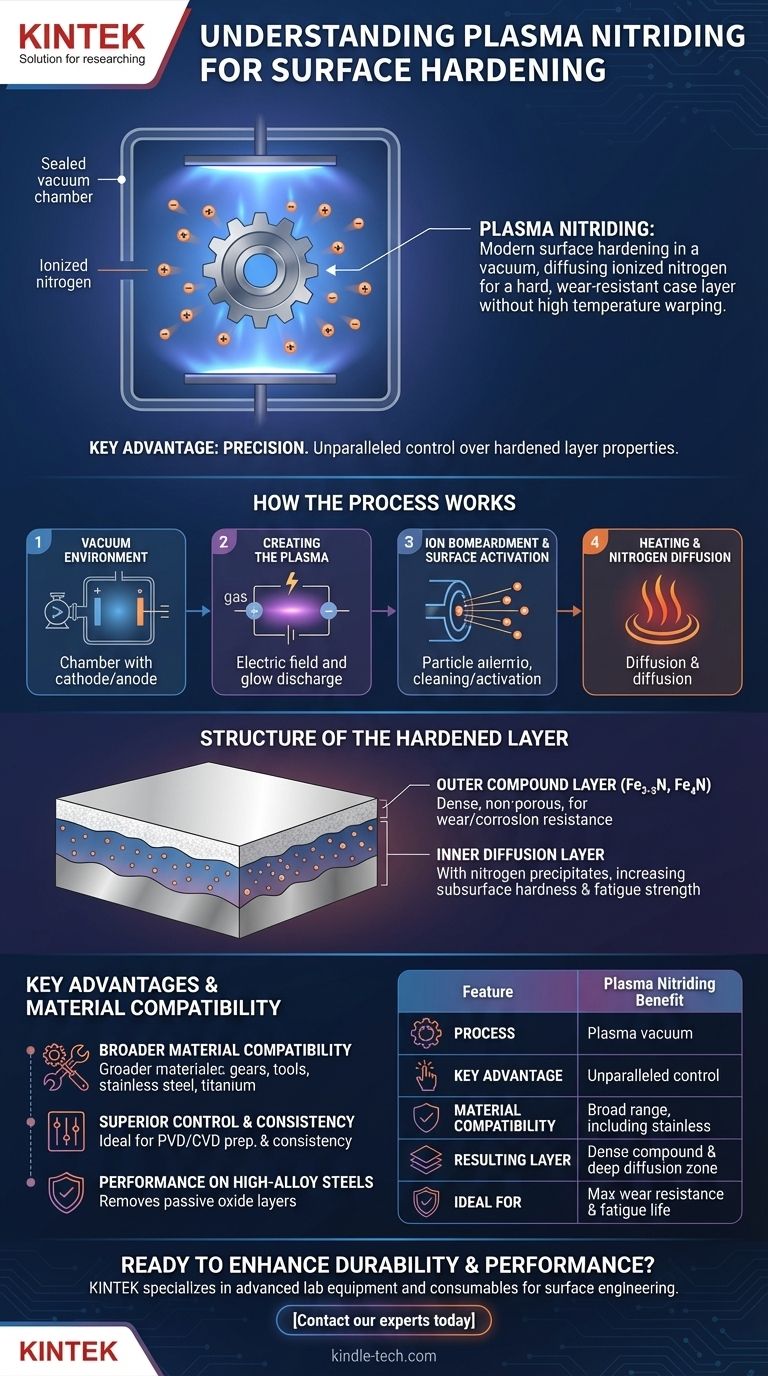

簡単に言えば、プラズマ窒化は、真空中でイオン化窒素ガスを使用して金属表面に窒素を拡散させる最新の表面硬化法です。これにより、部品の反りの原因となる高温や焼入れなしに、非常に硬く耐摩耗性の高いケース層が形成されます。

プラズマ窒化の決定的な利点は、その精度にあります。電界を使用してプロセスを制御することで、エンジニアは硬化層の特性を比類なく制御でき、高性能で高感度な部品に対して従来のメソッドよりも優れています。

プラズマ窒化プロセスの仕組み

イオン窒化とも呼ばれるプラズマ窒化は、材料の表面を根本的に変化させる熱化学的な熱処理です。このプロセスは、密閉された真空チャンバー内で完全に実行されます。

真空環境

処理されるワークピースはチャンバー内に置かれ、陰極(負電荷)となります。炉壁自体が陽極(正電荷)として機能します。その後、チャンバーは汚染物質を除去するために排気されます。

プラズマの生成

特定の窒素ベースのガス混合物がチャンバーに導入されます。ワークピースと炉壁の間に高電圧の電界が印加され、ガスがイオン化して、プラズマとして知られる低圧の導電性ガスが形成されます。これは、部品を取り囲む特徴的なグロー放電として視覚的に認識されます。

イオン衝撃と表面活性化

プラズマ内の正に帯電した窒素イオンは、高エネルギーで負に帯電したワークピースに向かって加速されます。このイオン衝撃には、いくつかの同時効果があります。

まず、表面を微視的なレベルでスパッタリングし、あらゆる不純物を洗浄し、受動的な酸化物層を溶解させます。これは特にステンレス鋼にとって重要です。これにより表面が活性化され、窒素を非常に受け入れやすくなります。

加熱と窒素拡散

イオン衝撃からの一定のエネルギー伝達は、ワークピースを必要な窒化温度まで加熱します。温度に達すると、活性化された表面は窒素原子が材料中に容易に拡散することを可能にし、硬化プロセスが開始されます。

硬化層の構造

窒化プロセスは、材料表面に明確な2つの部分からなる硬化ケースを生成し、それぞれが特定の機能を持ちます。

外側の化合物層

これは最も外側の層で、「白色層」と呼ばれることもあります。硬い窒化鉄化合物(ε-窒化物 Fe2-3N および γ'-窒化物 Fe4N)で構成されています。プラズマ窒化では、この層は独特の密度と非多孔性を持ち、摩耗、アブレーション、腐食に対して優れた耐性を提供します。

内側の拡散層

化合物層の下には拡散層があります。ここでは、窒素が基材のより深くまで浸透しています。合金中の窒化物形成元素(クロム、モリブデン、アルミニウムなど)と微細な析出物を形成し、部品のサブサーフェスの硬度と疲労強度を大幅に向上させます。

主な利点の理解

プラズマ窒化は、ガス窒化や塩浴窒化などの古い方法と比較して、特に要求の厳しい用途において大きな利点を提供します。

幅広い材料適合性

このプロセスは、非常に広範囲の材料に効果的です。これには、すべての鉄系金属、高合金工具鋼、鋳鉄、さらにはステンレス鋼、ニッケル基合金、チタン合金など、通常は窒化が困難な材料も含まれます。

優れた制御と一貫性

プラズマの電気的パラメータは正確に制御できます。これにより、特定の化合物層の厚さを生成したり、化合物ゾーンを全く持たない層を生成したりするなど、窒化層の構造を微調整することが可能になり、その後のPVDまたはCVDコーティングに最適です。

高合金鋼における性能

高合金鋼やステンレス鋼にとって、プラズマのスパッタリング効果は非常に重要です。窒素拡散を妨げる頑丈な不活性酸化物層を効果的に除去し、ガス窒化では不可能な、はるかに硬く一貫性のあるケースを生成します。

目標に合った適切な選択をする

これらの原則を理解することで、特定のエンジニアリング課題に最適な表面処理を選択できます。

- 最大の耐摩耗性と耐かじり性を重視する場合:プラズマ窒化によって生成される高密度で非多孔性の化合物層は、ギア、押出機スクリュー、鍛造ダイなどの部品に優れた性能を提供します。

- 部品の疲労寿命の改善を重視する場合:深い拡散層はサブサーフェスの強度を大幅に向上させるため、クランクシャフト、カムシャフト、車軸などに最適です。

- ステンレス鋼または高合金工具鋼の処理を重視する場合:プラズマ窒化は、これらの材料に固有の不活性層を克服する表面活性化メカニズムを備えているため、決定的な選択肢となります。

- 薄膜コーティング用の表面準備を重視する場合:化合物層を正確に制御または除去できる能力により、プラズマ窒化はPVDおよびCVDプロセスにとって理想的な準備ステップとなります。

最終的に、プラズマ窒化を活用することで、より耐久性があり、効率的で信頼性の高い部品の設計を可能にするレベルの材料表面工学が実現します。

要約表:

| 特徴 | プラズマ窒化の利点 |

|---|---|

| プロセス | 真空チャンバー内でイオン化ガス(プラズマ)を使用 |

| 主な利点 | 硬化層の特性を比類なく制御可能 |

| 材料適合性 | ステンレス鋼や高合金工具鋼を含む幅広い材料に対応 |

| 結果として得られる層 | 高密度で非多孔性の化合物層と深部の拡散層 |

| 理想的な用途 | 最大の耐摩耗性と疲労寿命が要求される部品 |

部品の耐久性と性能を向上させる準備はできていますか?

KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。当社のプラズマ窒化技術に関する専門知識は、高性能部品の優れた耐摩耗性、耐食性、および延長された疲労寿命を実現するのに役立ちます。

今すぐ当社の専門家にご連絡ください。プラズマ窒化がお客様の特定の材料課題をどのように解決し、製品の信頼性を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理炉および浮上誘導溶解炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理焼結ろう付け炉

- セラミックファイバーライニング付き真空熱処理炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉