要するに、マグネトロンスパッタリングカソードは、コーティングされるべき材料(「ターゲット」)を保持する真空成膜装置の中核部品です。強力な磁場と高い負電圧の組み合わせを利用します。この配置により、ターゲットの近傍に高密度プラズマが生成・閉じ込められ、効率的に材料を衝突させ、原子を叩き出して基板上に薄膜として堆積させます。

マグネトロンスパッタリングカソードの重要な機能は、単に材料を保持するだけでなく、プロセス全体のエンジンとして機能することです。磁場を利用して電子を閉じ込めることにより、プラズマ生成の効率が劇的に向上し、より低い動作圧力でより速い成膜速度と高品質な膜を実現します。

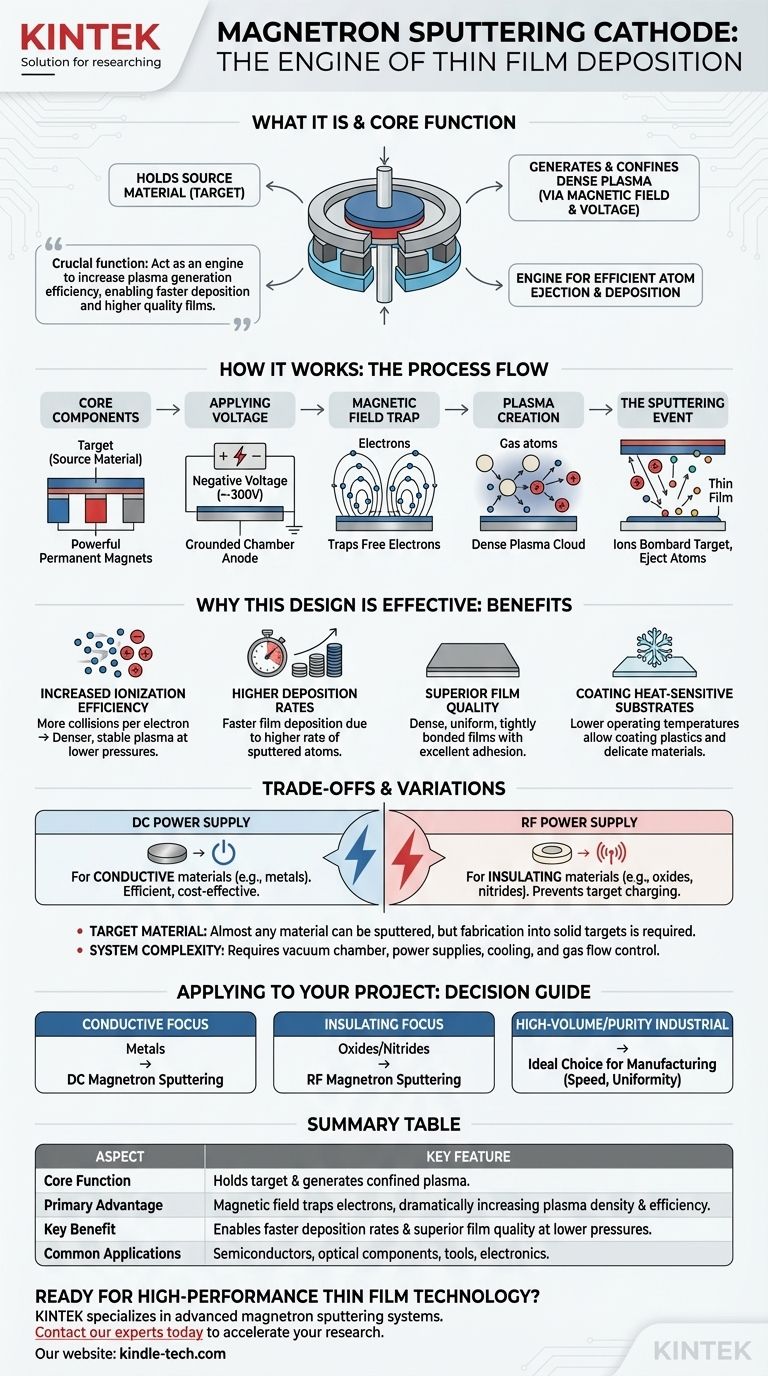

マグネトロンスパッタリングカソードの動作原理

マグネトロンスパッタリングを理解するためには、まずカソードの役割を理解する必要があります。これは、特定の成果を達成するために、電場、磁場、およびソース材料を調整する、精密に設計されたアセンブリです。

主要構成要素

このアセンブリは、連携して動作する2つの主要部分で構成されています。ターゲットは、堆積させたい純粋な材料(例:チタン、シリコン、または合金)のブロックです。このターゲットの背後には、強力な永久磁石の配置があります。

電圧の印加

ターゲットを含むカソードアセンブリ全体は電気的に絶縁され、電源に接続されています。通常-300V程度の強い負電圧が印加されます。真空チャンバーの壁は通常接地され、アノードとして機能します。

磁場の役割

磁石は、ターゲット表面に平行に走り、その後アーチ状に離れていく磁力線を持つ強力な磁場を生成します。この磁場は、ターゲットの直近にある自由電子のトラップとして機能します。

プラズマの生成

電子がこの磁場に閉じ込められると、チャンバーの壁に直接飛んでいく代わりに、ターゲット表面近くで長いらせん状の経路をたどることを余儀なくされます。これにより、中性ガス原子(アルゴンなど)との衝突確率が劇的に増加します。

これらの高エネルギー衝突により、ガス原子から電子が叩き出され、正電荷を帯びたガスイオンとより多くの自由電子の高密度な雲が生成されます。この自己維持的な雲がプラズマです。

スパッタリング現象

プラズマ中に新しく生成された正イオンは、負に帯電したターゲットに強く引き寄せられます。これらはターゲットに向かって加速し、かなりの運動エネルギーでその表面を衝突(ボンバード)します。

イオンによって伝達されるエネルギーが十分であれば、ターゲット材料から原子を物理的に叩き出す、すなわち「スパッタ」します。これらのスパッタされた原子は真空を通過し、基板上に堆積して、薄膜層を一層ずつ構築します。

この設計が非常に効果的である理由

マグネトロンカソードの優れた点は、その効率性にあります。電子の磁気閉じ込めは、単純なダイオードスパッタリング法よりも優位性を高める鍵となる差別化要因です。

イオン化効率の向上

電子を閉じ込めることにより、マグネトロンは各電子が失われる前に、より多くのイオン化衝突に参加することを保証します。これにより、はるかに低いガス圧力で、より高密度で安定したプラズマが生成されます。

高い成膜速度

プラズマ密度が高いということは、ターゲットを衝突させるための正イオンが多く利用可能であることを意味します。これは直接的にスパッタ原子の放出率の向上につながり、膜の堆積を大幅に高速化するため、産業生産にとって極めて重要です。

優れた膜品質

スパッタされた原子の高いエネルギーは、基板上に非常に高密度で均一、かつ強固に結合した膜を形成するのに役立ちます。その結果、優れた密着性と耐久性を持つコーティングが得られます。

熱に弱い基板のコーティング

マグネトロンの高い効率性は、エネルギーの無駄が少ないことを意味します。プロセスをより低い圧力で実行できるため、基板への気相粒子の衝突が減少します。これにより基板が低温に保たれ、プラスチックなどの熱に弱い材料のコーティングが可能になります。

トレードオフとバリエーションの理解

マグネトロンスパッタリングカソードは非常に強力ですが、特定の要件とバリエーションを持つシステムの一部であり、考慮する必要があります。

DCとRF電源

電源の選択は重要であり、ターゲット材料に完全に依存します。金属などの導電性材料には直流(DC)電源が使用されます。セラミックスなどの絶縁材料の場合、ターゲット表面への正電荷の蓄積を防ぐために高周波(RF)電源が必要になります。さもないとスパッタリングプロセスが停止してしまいます。

ターゲット材料と形状

このプロセスは非常に多用途であり、ほぼすべての金属、合金、化合物をスパッタリングできます。ただし、ソース材料はまず固体ターゲットに加工する必要があり、これは脆い材料や複雑な材料の場合、時には課題となります。

システムの複雑さ

マグネトロンスパッタリングシステムは単純な装置ではありません。真空チャンバー、高電圧電源、カソードの冷却システム、正確なガス流量制御が必要であり、設備と専門知識の両面で大きな投資となります。

プロジェクトへの適用方法

マグネトロンスパッタリング設定の選択は、堆積させる必要のある材料と生産目標によって決まります。

- 金属などの導電性材料の堆積に主な焦点を当てる場合: DCマグネトロンスパッタリングシステムは、高速堆積のための最も効率的で費用対効果の高いソリューションを提供します。

- 酸化物や窒化物などの絶縁材料の堆積に主な焦点を当てる場合: ターゲット帯電という技術的課題を克服するためには、RFマグネトロンスパッタリングシステムが不可欠です。

- 大容量、高純度の産業コーティングに主な焦点を当てる場合: マグネトロンスパッタリングが提供する速度、均一性、優れた密着性は、製造において理想的な選択肢となります。

最終的に、マグネトロンスパッタリングカソードは、原子レベルでプラズマを制御するために設計された精密に設計されたツールであり、先進的な材料や高性能表面の作成を可能にします。

要約表:

| 側面 | 主な特徴 |

|---|---|

| 中核機能 | ターゲット材料を保持し、スパッタリングのための閉じ込められたプラズマを生成する。 |

| 主な利点 | 磁場が電子を閉じ込め、プラズマ密度と効率を劇的に向上させる。 |

| 主なメリット | 低圧下でより速い成膜速度と優れた膜品質を実現する。 |

| 一般的な用途 | 半導体、光学部品、工具、民生用電子機器のコーティング。 |

研究室に高性能薄膜技術を統合する準備はできましたか?

KINTEKは、精度と信頼性のために設計されたマグネトロンスパッタリングシステムを含む先進的なラボ機器を専門としています。新しい材料を開発する場合でも、生産をスケールアップする場合でも、当社の専門知識により、優れた密着性と均一性を持つ導電性または絶縁性膜を堆積させるための適切なソリューションを確実に得ることができます。

今すぐ専門家にご連絡いただき、プロジェクトの要件についてご相談の上、KINTEKのスパッタリングソリューションが研究開発をどのように加速できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 実験室および産業用途向けの白金シート電極

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 三次元電磁ふるい分け装置

- バッテリーラボ用途向け白金シート電極