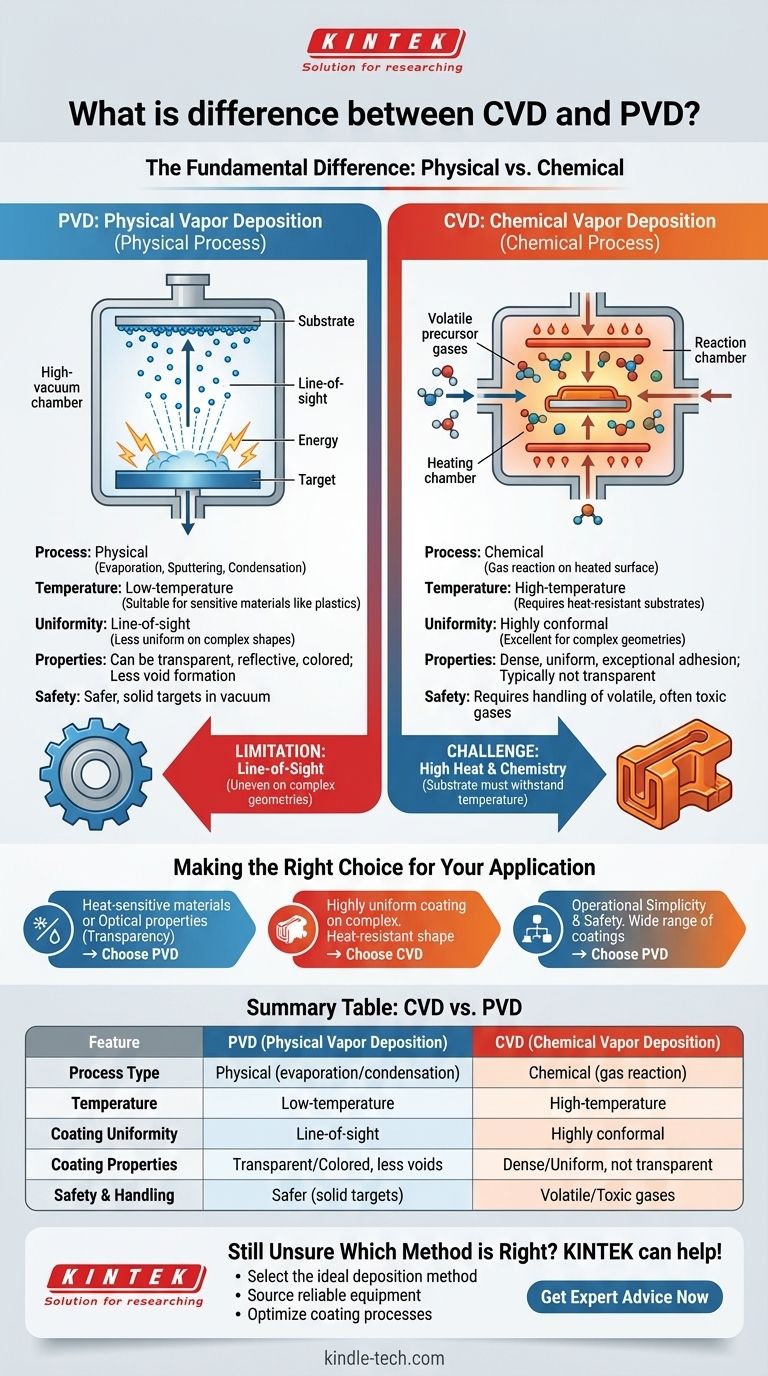

化学気相成長法(CVD)と物理気相成長法(PVD)の根本的な違いは、コーティング材料がターゲット表面に到達する方法にあります。PVDは物理的なプロセスであり、多くの場合、真空中で固体材料を蒸発させ、それが基板上に凝縮します。対照的に、CVDは前駆体ガスが基板表面で反応して目的の膜を形成する化学的なプロセスです。

CVDとPVDはいずれも原子レベルで薄膜コーティングを作成しますが、どちらを選択するかは単純なトレードオフにかかっています。PVDの物理プロセスは低温であり、デリケートな材料に対してより多用途ですが、CVDの化学プロセスは、基板が熱に耐えられる限り、複雑な形状に対しても非常に均一なコーティングを作成するのに優れています。

コアプロセス:物理対化学

名称自体が主な区別を示しています。一方の方法は相変化(固体から気体から固体へ)の物理学に依存し、もう一方は制御された化学反応に依存します。

PVDの仕組み(物理プロセス)

物理気相成長法は、基本的に「一方向性(ライン・オブ・サイト)」の技術です。

高真空チャンバー内で、固体源材料(「ターゲット」)がエネルギーで衝突され、直接蒸発または昇華して気体になります。

これらの気体原子または分子は真空を通過し、より冷たい基板上に凝縮して薄い固体膜を形成します。これは、高度に制御された原子スプレー塗装プロセスのようなものだと考えてください。

CVDの仕組み(化学プロセス)

化学気相成長法は、表面化学を通じてコーティングを「構築する」プロセスです。

揮発性の前駆体ガスが、通常は高温に加熱された基板を含む反応チャンバーに導入されます。

熱がガスを活性化させ、基板表面で反応または分解させ、目的の材料の固体膜を残します。この方法は、露出したすべての表面にわたってコーティングを均一に「成長」させます。

主な相違点

このプロセス(物理対化学)の核心的な違いは、アプリケーション、温度、最終的な膜特性における重要な区別に繋がります。

動作温度と基板の感度

PVDは低温プロセスです。化学反応を促進するために熱に依存しないため、プラスチックや特定の合金などの熱に弱い材料を損傷することなくコーティングするために使用できます。

CVDは通常、基板表面で必要な化学反応を開始および維持するために、非常に高い温度(多くの場合、数百℃)を必要とします。これにより、大きな熱応力に耐えられる材料への使用が制限されます。

膜特性と密着性

PVDコーティングは、ボイド(空隙)の発生が少なく、透明性、反射率、色を含む特定の光学特性のために設計できることがよくあります。

CVDコーティングは、化学反応によって成長するため、例外的にコンフォーマル(等高線的)であり、複雑な形状や内部表面にも優れた均一性でコーティングできます。ただし、通常は透明ではありません。

材料の取り扱いと安全性

PVDは機械的にシンプルで安全なプロセスです。真空中の固体源材料を使用するため、危険な化学物質を使用する必要がありません。

CVDは、揮発性で、しばしば有毒または腐食性の前駆体ガスに依存します。これには、取り扱いと廃棄のためのより複雑な設備と厳格な安全手順が必要です。

トレードオフの理解

どちらの技術も万能ではありません。最適な選択は、プロジェクトの制約と目的の結果によって完全に決まります。

PVDの限界:一方向性

PVDの主な欠点は、その一方向性です。スプレーペイントと同様に、複雑な形状や深い穴の内部を均一にコーティングするのが困難です。源材料に直接面していない領域は、コーティングが非常に薄くなるか、まったく付かないことになります。

CVDの課題:熱と化学

CVDに必要な高温は、その最大の制限となる可能性があり、熱に耐えられずに変形または劣化する可能性のある基板を即座に除外します。さらに、前駆体ガスと基板材料との適合性は、適切な膜成長を確実にするために重要です。

アプリケーションに最適な選択を行う

あなたの決定は、基板材料、コーティングされる部品の形状、達成する必要のある最終特性によって導かれるべきです。

- 熱に弱い材料のコーティングや特定の光学特性(透明性など)の実現が主な焦点である場合: PVDは、動作温度が低く、材料の汎用性が高いため、決定的な選択肢となります。

- 高温に耐えられる複雑な形状に、非常に均一で密度の高いコーティングを作成することが主な焦点である場合: CVDは理想的な方法です。その化学反応プロセスにより、すべての表面が均一にコーティングされることが保証されます。

- 運用の簡素化、安全性、および幅広い金属またはセラミックコーティングが主な焦点である場合: PVDは、高品質の膜を製造するためのよりシンプルで危険性の低い経路を提供します。

結局のところ、コアメカニズム(物理的凝縮対化学的成長)を理解することが、特定の目的に対して最も効果的な成膜技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(蒸発/凝縮) | 化学的(ガス反応) |

| 温度 | 低温(熱に弱い材料に適している) | 高温(耐熱性基板が必要) |

| 膜の均一性 | 一方向性(複雑な形状では均一性が低い) | 高いコンフォーマル性(複雑な形状に最適) |

| 膜特性 | 透明、反射性、または着色が可能。ボイド発生が少ない | 緻密で均一。通常は透明ではない |

| 安全性と取り扱い | より安全(固体ターゲット、真空環境) | 揮発性でしばしば有毒なガスの取り扱いが必要 |

まだプロジェクトに適した成膜方法がわからない場合

CVDとPVDの選択は複雑になることがありますが、この決定を一人で進める必要はありません。KINTEKは、ラボ用機器と消耗品を専門とし、薄膜成膜技術に関する専門的なガイダンスを提供することで研究室のニーズに応えています。

私たちが支援できること:

- 特定の基板とアプリケーション要件に最適な成膜方法の選択

- 研究または生産ニーズを満たす信頼性の高いCVDおよびPVD機器の調達

- 優れた結果と効率のためのコーティングプロセスの最適化

プロジェクトの要件についてご相談いただき、当社の専門知識がお客様の研究室の能力をどのように向上させられるかをご確認いただくために、今すぐ以下のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク