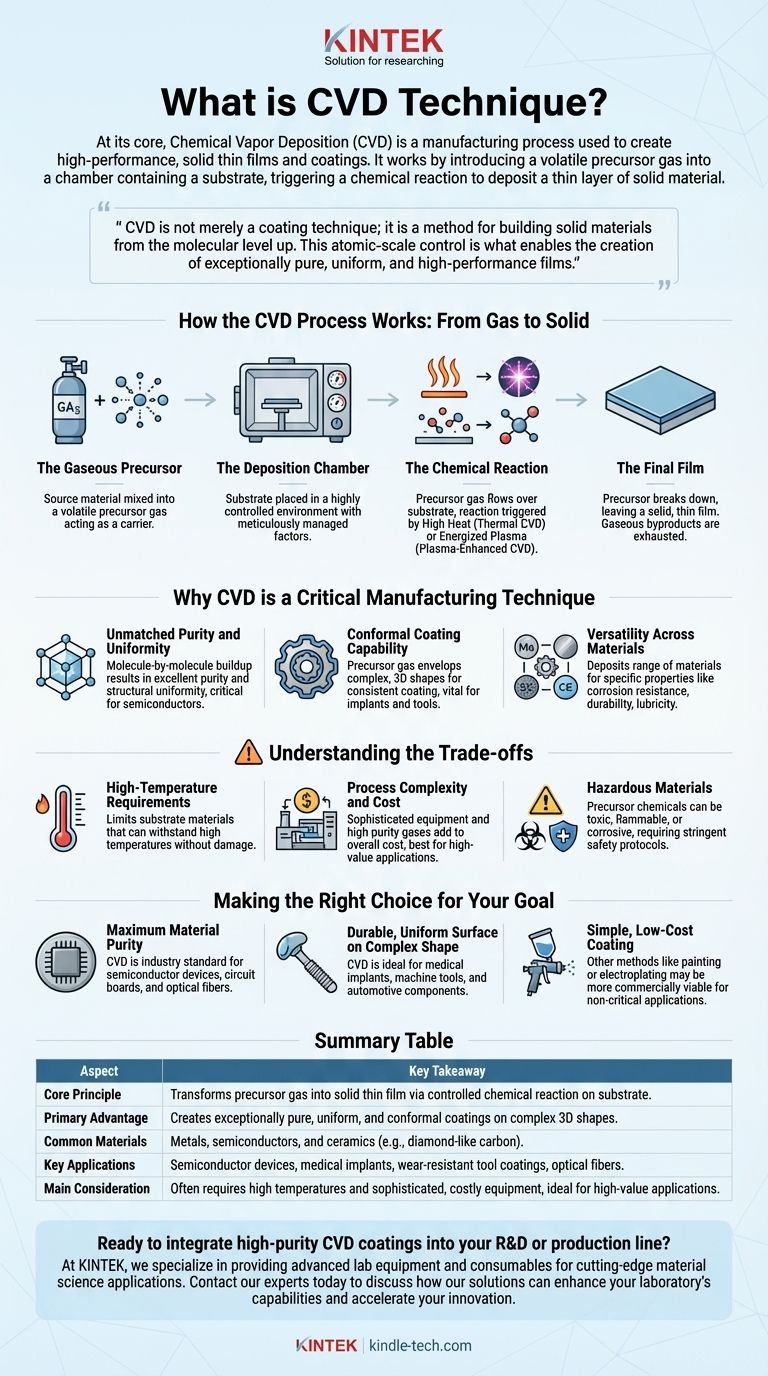

その核心において、化学気相成長法(CVD)は、高性能な固体薄膜やコーティングを製造するために使用される製造プロセスです。これは、揮発性の前駆体ガスを、基板(コーティングされる物体)を含むチャンバーに導入することによって機能します。基板の表面で化学反応が引き起こされ、固体の材料の薄い層が堆積、つまり「成長」し、ガス状の副生成物は除去されます。

化学気相成長法は単なるコーティング技術ではなく、分子レベルから固体材料を構築するための方法です。この原子スケールの制御こそが、先進技術に不可欠な、非常に純粋で均一な高性能膜の作成を可能にしています。

CVDプロセスの仕組み:ガスから固体へ

CVDを理解するということは、ガスを精密な固体層に変換する、注意深く制御された化学反応を理解するということです。このプロセスはいくつかの主要な段階に分けられます。

ガス状前駆体

プロセスは、原料が揮発性の前駆体ガスに混合されることから始まります。このガスはキャリアとして機能し、目的の材料を反応チャンバーに効率的に輸送することを可能にします。

成膜チャンバー

チャンバー内では、コーティングされる物体である基板が、高度に制御された環境に置かれます。温度、圧力、ガス流量などの要因は、綿密に管理されます。

化学反応

前駆体ガスが基板上を流れ、そこで反応が誘発されます。これは、高熱(熱CVD)または活性化されたプラズマ(プラズマCVD)によって引き起こされ、前駆体が分解されます。

最終的な膜

前駆体が分解されると、原料の固体薄膜が基板表面に付着します。残りのガス状副生成物はチャンバーから排出され、非常に純粋で均一な層が残ります。

CVDが重要な製造技術である理由

CVDは、他の方法では達成が難しい品質の成果物を得られるため、先進製造において高く評価されています。その有用性は、いくつかの主要な利点から来ています。

比類のない純度と均一性

膜が純粋なガス源から分子ごとに構築されるため、得られる層は優れた純度と構造的均一性を持っています。これは、微細な欠陥でもデバイスの故障を引き起こす可能性がある半導体のような用途にとって不可欠です。

コンフォーマルコーティング能力

CVDは、スプレーのように見通し線に沿って行うプロセスではありません。前駆体ガスは複雑な三次元形状を包み込むことができ、露出したすべての表面に一貫した均一なコーティングを保証します。これは、医療用インプラントや工作機械のような部品にとって不可欠です。

材料を横断する汎用性

この技術は非常に汎用性が高いです。金属、半導体、セラミックスを含む幅広い材料を堆積させることができ、耐食性、耐久性、潤滑性などの特定の特性を持つ材料の作成を可能にします。

トレードオフを理解する

強力である一方で、CVDは万能の解決策ではありません。その精度と品質には、特定の運用上の考慮事項が伴います。

高温要件

多くの従来のCVDプロセスでは、化学反応を誘発するために非常に高い温度が必要です。これにより、熱によって損傷したり歪んだりすることなく使用できる基板材料の種類が制限される可能性があります。

プロセスの複雑さとコスト

CVD装置は高度であり、導入と運用に費用がかかる場合があります。さらに、プロセスに必要な高純度の前駆体ガスは全体的なコストを増加させるため、高価値の用途に最適です。

危険な材料

CVDで使用される前駆体化学物質は、毒性、可燃性、または腐食性を持つ場合があります。このため、厳格な安全プロトコルと専門的な取り扱いインフラが必要となり、これが運用の複雑さとコストに寄与します。

目標に合った適切な選択をする

CVDを選択するかどうかは、その独自の強みが最終目標と合致するかどうかに完全に依存します。

- 電子または光学性能のための最大の材料純度が主な焦点である場合:CVDは、半導体デバイス、回路基板、光ファイバーの製造における業界標準です。

- 複雑な形状に耐久性のある保護的で均一な表面を作成することが主な焦点である場合:CVDは、医療用インプラント、工作機械、自動車部品の耐摩耗性および耐食性コーティングに理想的です。

- 重要でない用途向けにシンプルで低コストのコーティングを製造することが主な焦点である場合:塗装や電気メッキなどの他の方法の方が、高精度なCVDプロセスよりも商業的に実現可能かもしれません。

最終的に、CVDは原子レベルから材料を構築するための強力な方法を提供し、そうでなければ製造が不可能であったであろう部品の作成を可能にします。

要約表:

| 側面 | 主要なポイント |

|---|---|

| 核心原理 | 基板表面での制御された化学反応を介して、前駆体ガスを固体薄膜に変換します。 |

| 主な利点 | 複雑な3D形状に非常に純粋で均一なコンフォーマルコーティングを作成します。 |

| 一般的な材料 | 金属、半導体(例:シリコン)、セラミックス(例:ダイヤモンドライクカーボン)。 |

| 主要な用途 | 半導体デバイス、医療用インプラント、耐摩耗性工具コーティング、光ファイバー。 |

| 主な考慮事項 | 多くの場合、高温と高度で高価な装置が必要なため、高価値の用途に最適です。 |

高純度CVDコーティングを研究開発または生産ラインに統合する準備はできていますか?

KINTEKでは、最先端の材料科学アプリケーション向けに高度なラボ機器と消耗品の提供を専門としています。次世代半導体を開発している場合でも、医療機器用の耐久性のあるコーティングが必要な場合でも、当社の専門知識がお客様のプロジェクトが要求する材料の純度と性能を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させ、イノベーションを加速できるかについてご相談ください。

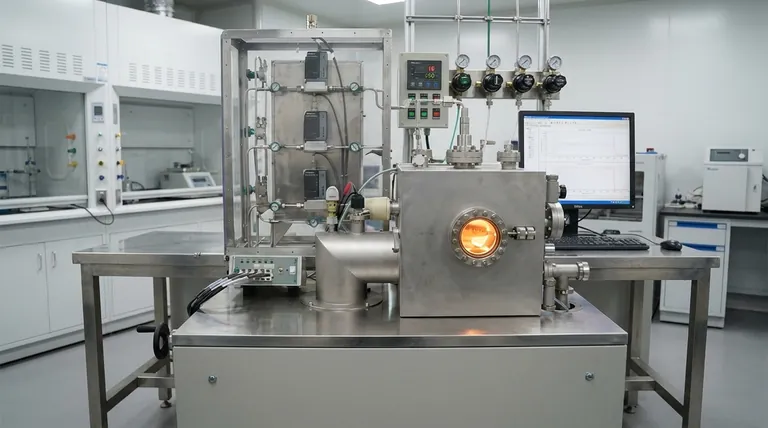

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉