本質的に、化学気相成長法(CVD)は、ナノ材料を原子から原子へと構築する「ボトムアップ」型ナノ加工法です。前駆体として知られる気体分子を反応室に導入し、高温で分解させて基板表面に高品質な固体薄膜を形成する化学プロセスを利用します。この技術は、グラフェンやカーボンナノチューブのような多種多様な炭素系ナノ材料の作成に広く使用されています。

CVDの中心原理は、単に材料を堆積させるだけでなく、「成長させる」ことです。ガス化学、温度、圧力を精密に制御することで、CVDは高度に秩序化され、化学結合したナノ材料を原子レベルの精度でターゲット表面に直接合成することを可能にします。

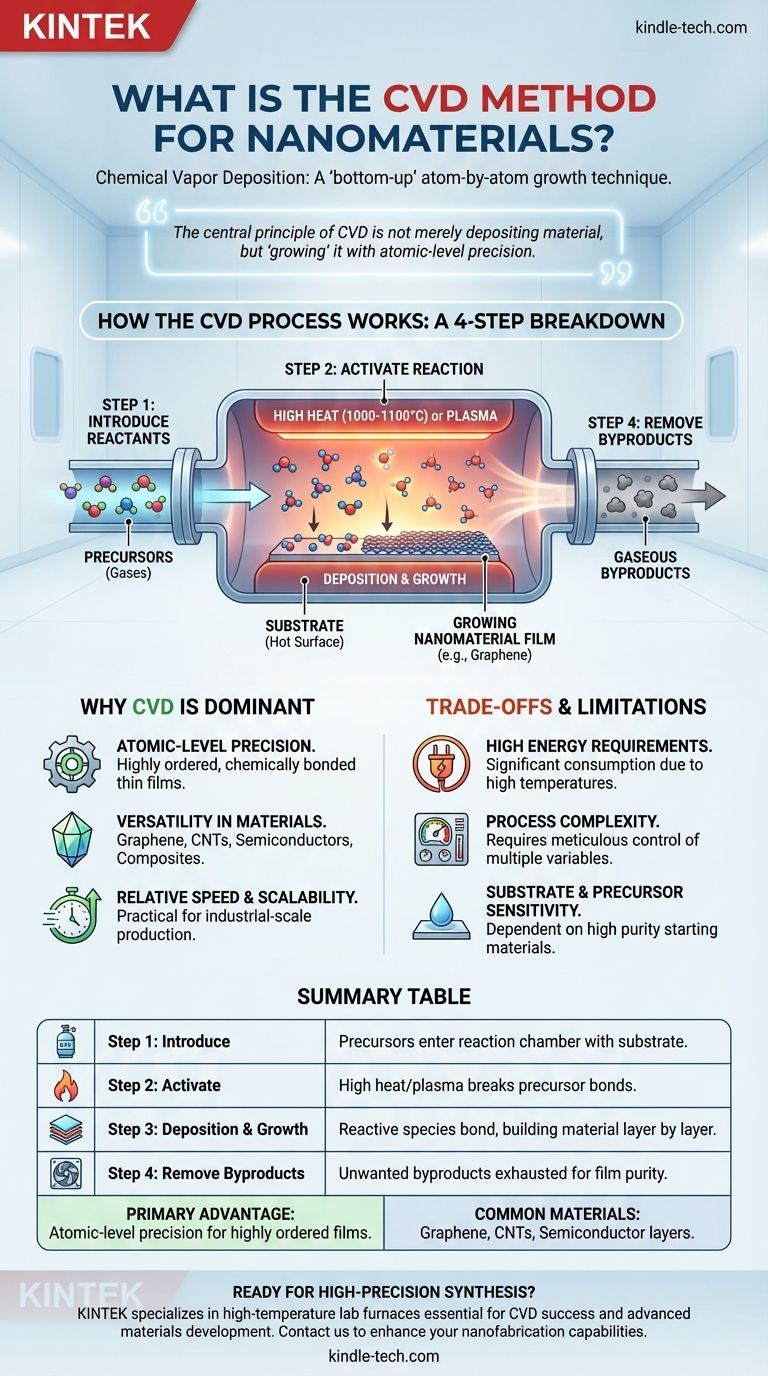

CVDプロセスの仕組み:段階的な解説

CVD法を理解するには、その基本的な操作段階に分解して考えるのが最善です。各ステップは、ナノ材料の最終的な特性を制御するために不可欠です。

ステップ1:反応物の導入

プロセスは、反応性ガス(前駆体)の精密に制御された混合物を密閉された反応室に供給することから始まります。この反応室には、ナノ材料が成長する表面となる、注意深く準備された固体材料である基板が含まれています。

ステップ2:反応の活性化

化学反応を発生させるには、前駆体ガスを活性化する必要があります。これは通常、基板を非常に高い温度、しばしば1000°Cから1100°Cに加熱することで達成されます。この熱エネルギーが前駆体ガス中の化学結合を破壊し、反応性種を生成します。プラズマなどの他の方法も活性化に使用できます。

ステップ3:堆積と成長

活性化された反応性ガス種は、加熱された基板表面に移動して吸着します。ここで一連の化学反応が起こり、目的の原子が基板と互いに結合します。これにより、固体薄膜の堆積と成長が起こり、ナノ材料が一度に1原子層ずつ構築されます。

ステップ4:副生成物の除去

固体材料を形成する化学反応は、不要な気体状の副生成物も生成します。これらの副生成物は、最終的に堆積した膜の純度と品質を確保するために、排気システムを通じて反応室から連続的に除去されます。

CVDが主要なナノ加工技術である理由

CVDは数ある方法の1つに過ぎません。その独自の利点により、特に高性能な応用において、現代の材料科学の礎となっています。

原子レベルの精度

CVDの主な利点は、化学結合した薄膜を卓越した制御で作成できることです。材料が原子から原子へと成長するため、結果として得られる構造は高度に秩序化され、精密であり、グラフェンや複雑な半導体層のような材料を製造する上で極めて重要です。

材料の多様性

CVDは非常に汎用性の高い技術です。以下を含む、さまざまな高度な炭素ナノ材料を合成するための主要な方法です。

- グラフェン

- カーボンナノチューブ(CNT)

- カーボンナノファイバー(CNF)

- フラーレン

炭素以外にも、特殊なCVD技術が半導体産業向けの複雑な結晶層の成長や、さまざまな複合材料膜の作成に使用されています。

相対的な速度と拡張性

より小規模で動作する他の多くのナノ加工技術と比較して、CVDはより高速で、工業生産向けに容易に拡張できます。これにより、商業的に実行可能な量で材料を生産するための実用的な選択肢となります。

トレードオフと限界の理解

強力である一方で、CVDプロセスには課題がないわけではありません。その限界を明確に理解することは、成功裏に実施するために不可欠です。

高いエネルギー要件

熱CVDに必要な高温は、直接的にかなりのエネルギー消費につながります。これによりプロセスが高価になり、大きな基板全体で温度均一性を維持するための工学的課題が生じます。

プロセスの複雑さ

CVDを成功させるには、複数の変数を同時に細心の注意を払って制御する必要があります。ガス流量、チャンバー圧力、基板温度を正確に調整する必要があり、わずかなずれでも最終的なナノ材料の品質と一貫性に劇的な影響を与える可能性があります。

基板と前駆体の感度

CVDプロセスの結果は、出発材料の品質に大きく依存します。基板表面は完璧に清浄で適切に準備されている必要があり、前駆体ガスは、成長する膜に不要な原子が混入するのを避けるために高純度でなければなりません。

目標に合った適切な選択

CVDを選択するかどうかは、最終材料の望ましい特性と生産規模に完全に依存します。

- 高純度結晶膜(グラフェンや半導体など)に重点を置く場合:CVDは、優れた構造品質を生み出す精密な層ごとの成長により、優れた選択肢です。

- 大量のカーボンナノチューブ(CNT)の生産に重点を置く場合:CVDは、アーク放電やレーザーアブレーションなどの他の合成技術と比較して、拡張可能で比較的迅速な製造方法を提供します。

- 高度な複合材料の作成に重点を置く場合:CVDは、既存の繊維構造に浸透させたり、複雑な表面に機能性コーティングを堆積させたりするのに非常に効果的です。

最終的に、化学気相成長法は、エンジニアや科学者が原子から高度な材料を構築することを可能にし、次世代の電子機器、複合材料、ナノマシンの作成を可能にします。

要約表:

| CVDプロセス段階 | 主要な機能 |

|---|---|

| ステップ1:反応物の導入 | 前駆体ガスが基板を含む反応室に入る。 |

| ステップ2:反応の活性化 | 高温(1000-1100°C)またはプラズマが前駆体結合を破壊する。 |

| ステップ3:堆積と成長 | 反応性種が基板に吸着して結合し、材料を層ごとに構築する。 |

| ステップ4:副生成物の除去 | 不要な気体状の副生成物は、膜の純度を確保するために排気される。 |

| 主な利点 | 高度に秩序化され、化学結合した膜のための原子レベルの精度。 |

| 一般的な材料 | グラフェン、カーボンナノチューブ(CNT)、半導体層。 |

高精度ナノ材料合成を研究に統合する準備はできていますか?CVD炉の制御された環境は成功のために不可欠です。KINTEKは、高度な材料開発に不可欠な高温ラボ炉および装置を専門としています。当社の専門知識は、グラフェン、CNT、およびその他のナノ材料を合成するために必要な精密な温度制御とプロセスの一貫性を実現する上で、研究所をサポートします。当社のソリューションがお客様のナノ加工能力をどのように向上させることができるかについて、今すぐお問い合わせください。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空熱処理焼結ろう付け炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 熱処理・焼結用600T真空誘導熱プレス炉