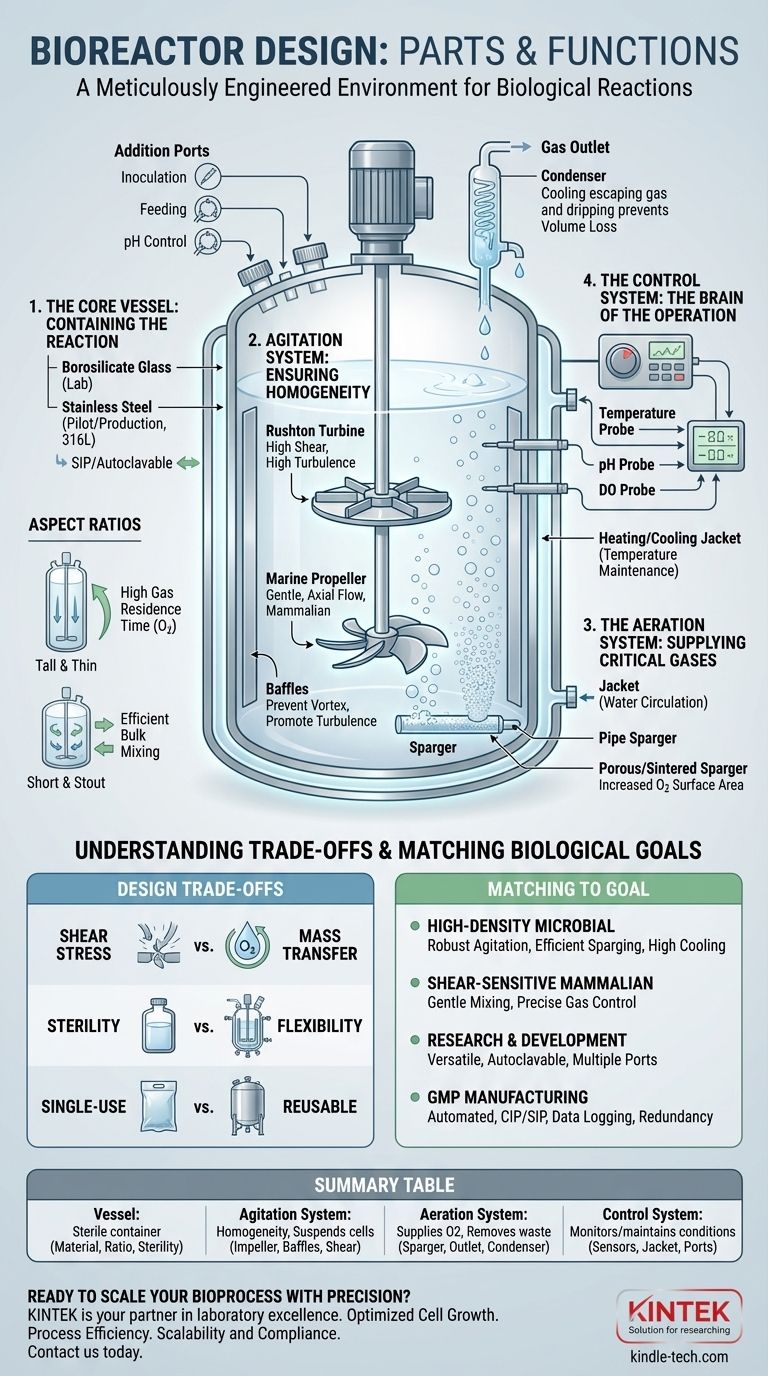

その核心において、バイオリアクターは綿密に設計された環境です。それは、厳密に制御された条件下で生物学的反応を実行するように設計された容器です。これを担う主要な部品は、容器自体、混合のための攪拌システム(インペラとバッフル)、ガスを供給するための通気システム(スパージャー)、そして細胞増殖に理想的な状態を監視および維持するための制御システム(センサー、プローブ、ジャケット)です。

バイオリアクターは単なる容器ではありません。それは各コンポーネントが協調して機能する統合システムです。その設計を理解することは、部品リストを暗記することではなく、これらの部品がどのように相乗的に機能して、特定の生物学的プロセスの物質移動、熱伝達、および滅菌という根本的な課題を解決するかを把握することです。

コア容器:反応を封じ込める

容器はバイオリアクターの基盤であり、内部の培養物と外部世界との間に無菌の境界を提供します。その設計はプロセス全体に直接影響します。

材料と滅菌性

容器は通常、小型の実験室スケールユニットにはホウケイ酸ガラスが、パイロットおよび生産スケールにはステンレス鋼(316Lなど)が使用されます。選択される材料は、細胞に対して無毒であり、耐腐食性があり、繰り返し滅菌サイクルに耐える能力が必要です。これは、オートクレーブ(ガラス容器の場合)または定位置蒸気滅菌(SIP)(鋼製タンクの場合)によって行われます。

アスペクト比と形状

アスペクト比(タンクの高さと直径の比率)は、重要な設計パラメータです。「背が高く細い」容器はガス滞留時間を改善でき、これは酸素移動に有利ですが、「背が低くずんぐりした」容器は、より低い動力入力でより効率的なバルク混合を提供する可能性があります。

攪拌システム:均一性の確保

静止した液体は非生産的です。攪拌システムの役割は、培養物が温度、pH、栄養濃度において均一であることを保証し、細胞が懸濁状態を保ち、ガス気泡が十分に分散されるようにすることです。

インペラ:混合のエンジン

インペラは、モーターによって駆動される回転要素であり、液体にエネルギーを与えます。プロセス要件に基づいて異なるインペラタイプが選択されます。ラシュトンタービンは高いせん断力を生み出し、頑丈な微生物培養物中のガス気泡を分散させるのに優れています。対照的に、マリン型プロペラは穏やかな軸流を提供し、せん断応力に敏感な脆弱な哺乳類細胞に理想的です。

バッフル:渦の形成を防ぐ

バッフルがないと、インペラは液体を単に円形に回転させ、中心に渦を発生させ、混合不良と非効率なガス分散につながります。バッフルは、容器の内壁に取り付けられた垂直な金属ストリップであり、この円形の流れを妨害し、乱流を促進して、体積全体が効果的に混合されるようにします。

通気システム:重要なガスを供給する

ほとんどすべての有用な細胞培養は好気性であり、絶え間ない酸素供給を必要とします。通気システムはこれを供給し、二酸化炭素などの排気ガスを除去します。

スパージャー:ガス気泡の導入

スパージャーは、ガス(通常は空気または純粋な酸素)を容器に導入する装置です。通常、インペラの下に配置されます。単純なパイプスパージャーは大きな気泡を放出しますが、より高度な多孔質または焼結スパージャーは非常に細かい気泡の雲を作り出し、酸素が液体に溶解するための表面積を劇的に増加させます。

ガス排出口と凝縮器

ガスが培養物を通して気泡として供給されると、水蒸気を奪い、容器上部の排出口から排出されます。排気ラインにある凝縮器は、排出されるガスを冷却し、水が凝縮して容器に戻るようにすることで、培養液の体積が時間とともに減少するのを防ぎます。

制御システム:操作の頭脳

これは、培養物の状態を監視し、最適な設定値を維持するために条件を自動的に調整するセンサーとアクチュエーターのネットワークです。

センサーとプローブ

プローブは、無菌ポートを介して培養物に挿入され、リアルタイムのデータを提供します。最も重要なのは、温度プローブ、pHプローブ、および溶存酸素(DO)プローブです。このデータは、意思決定を行うコントローラーにフィードバックされます。

加熱および冷却ジャケット

一定の温度を維持するために、容器は通常ジャケットで囲まれています。コントローラーは、必要に応じてこのジャケットを通して温水または冷水をポンプで送ります。非常に発熱性の高い反応(多くの熱を発生する反応)の場合、内部冷却コイルも必要になる場合があります。

添加ポートとポンプ

無菌ポートにより、プロセス開始後に物質を導入できます。これらは、接種(初期細胞の添加)、供給(時間の経過とともに栄養素の添加)、およびpH制御(自動ポンプによる酸または塩基の添加)に使用されます。

バイオリアクター設計におけるトレードオフの理解

適切なコンポーネントを選択することは、バランスの取れた行為です。単一の「最良」の設計はなく、特定のアプリケーションにとっての最良の設計があるだけです。

せん断応力 vs. 物質移動

ラシュトンタービンによる積極的な攪拌は、高密度細菌培養の培養液に酸素を移動させるのに優れています。しかし、発生する高いせん断力は、繊細な哺乳類細胞や植物細胞を破壊する可能性があります。これにより、酸素供給の最大化と細胞生存率の確保との間でトレードオフが生じます。

滅菌性 vs. 柔軟性

すべてのポート、プローブ、および接続点は潜在的な汚染リスクです。単純な密閉容器は滅菌状態を保ちやすいです。しかし、多数のポートを持つ複雑な研究用バイオリアクターは、サンプリング、供給、および高度なモニタリングにおいて、はるかに高い柔軟性を提供します。

使い捨て vs. 再利用可能システム

従来のステンレス鋼製バイオリアクターは堅牢で長持ちしますが、バッチ間で広範な洗浄、滅菌、およびバリデーション(CIP/SIP)が必要であり、時間とコストがかかります。滅菌済みのプラスチックバッグで作られた使い捨てバイオリアクターは、この要件を排除し、より迅速なターンアラウンドを提供します。しかし、プラスチック廃棄物を生成し、熱伝達と材料からの溶出物に関して制限があります。

設計を生物学的目標に合わせる

理想的なバイオリアクターの構成は、培養している細胞と最終的な目標に完全に依存します。

- 高密度微生物発酵が主な焦点の場合:強力な攪拌(ラシュトンインペラ)、効率的なスパージング、および高い代謝熱負荷に対応するための積極的な冷却能力を備えた堅牢なステンレス鋼システムが必要です。

- せん断感受性哺乳類細胞培養が主な焦点の場合:穏やかな混合(マリン型またはピッチドブレードインペラ、低RPM)、CO2とO2の精密なガス制御、および非常に正確なpHモニタリングを備えたシステムを優先します。

- 研究開発が主な焦点の場合:複数のポートと交換可能なコンポーネントを備えた汎用性の高いオートクレーブ可能なガラス容器は、実験とプロセス最適化に最大の柔軟性を提供します。

- GMP製造が主な焦点の場合:堅牢なCIP/SIP機能、冗長センサー、および包括的なデータロギングを備えた完全に自動化されたステンレス鋼またはバリデートされた使い捨てシステムは、規制遵守のために不可欠です。

これらのコンポーネントがどのように相乗的に機能するかを理解することは、単純な容器を生物学的イノベーションのための強力で精密なツールに変えます。

要約表:

| コンポーネント | 主な機能 | 主な考慮事項 |

|---|---|---|

| 容器 | 反応のための無菌容器を提供します。 | 材料(ガラス/鋼)、アスペクト比、滅菌性(SIP/CIP)。 |

| 攪拌システム | 均一性を確保し、細胞を懸濁させます。 | インペラタイプ(ラシュトン/マリン)、バッフル、せん断応力。 |

| 通気システム | 酸素を供給し、排気ガスを除去します。 | スパージャータイプ(パイプ/多孔質)、ガス排出口、凝縮器。 |

| 制御システム | 最適な培養条件を監視および維持します。 | センサー(pH、DO、温度)、加熱/冷却ジャケット、添加ポート。 |

バイオプロセスを精密にスケールアップする準備はできていますか?

バイオリアクターの設計を理解することは第一歩です。適切な機器を導入することが成功を推進します。微生物発酵をスケールアップする場合でも、敏感な哺乳類細胞株を開発する場合でも、正しいバイオリアクターの構成は極めて重要です。

KINTEKは、ラボの卓越性におけるあなたのパートナーです。私たちは、お客様の特定の研究および生産ニーズに合わせた高品質のラボ機器と消耗品の提供を専門としています。

私たちは、お客様が以下を達成するお手伝いをします:

- 最適化された細胞増殖:生物学的システムの要件に合致した機器を使用します。

- プロセス効率:信頼性の高い精密な制御システムを通じて。

- スケーラビリティとコンプライアンス:研究開発からGMP製造まで。

当社のソリューションがお客様のバイオリアクタープロセスをどのように強化し、イノベーション目標をサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 高性能実験室用凍結乾燥機