バッチ式熱分解とは、木材やプラスチックなどの材料を密閉された低酸素環境下で、一度に一定量ずつ熱分解する運転方法です。このプロセスでは、所定量の原料を反応器に装填し、加熱と転換のサイクル全体を完了させた後、生成物を取り出します。その後でなければ、次のサイクルを開始できません。

「バッチ」という用語は、化学反応そのものを表すのではなく、プロセスの運転方法である運転ロジスティクスを表します。これは、材料を止めずに処理する連続的なコンベアベルトとは対照的に、オーブンでケーキを焼くようなものだと考えてください。材料を装填し、サイクルを実行し、空にする、という手順です。

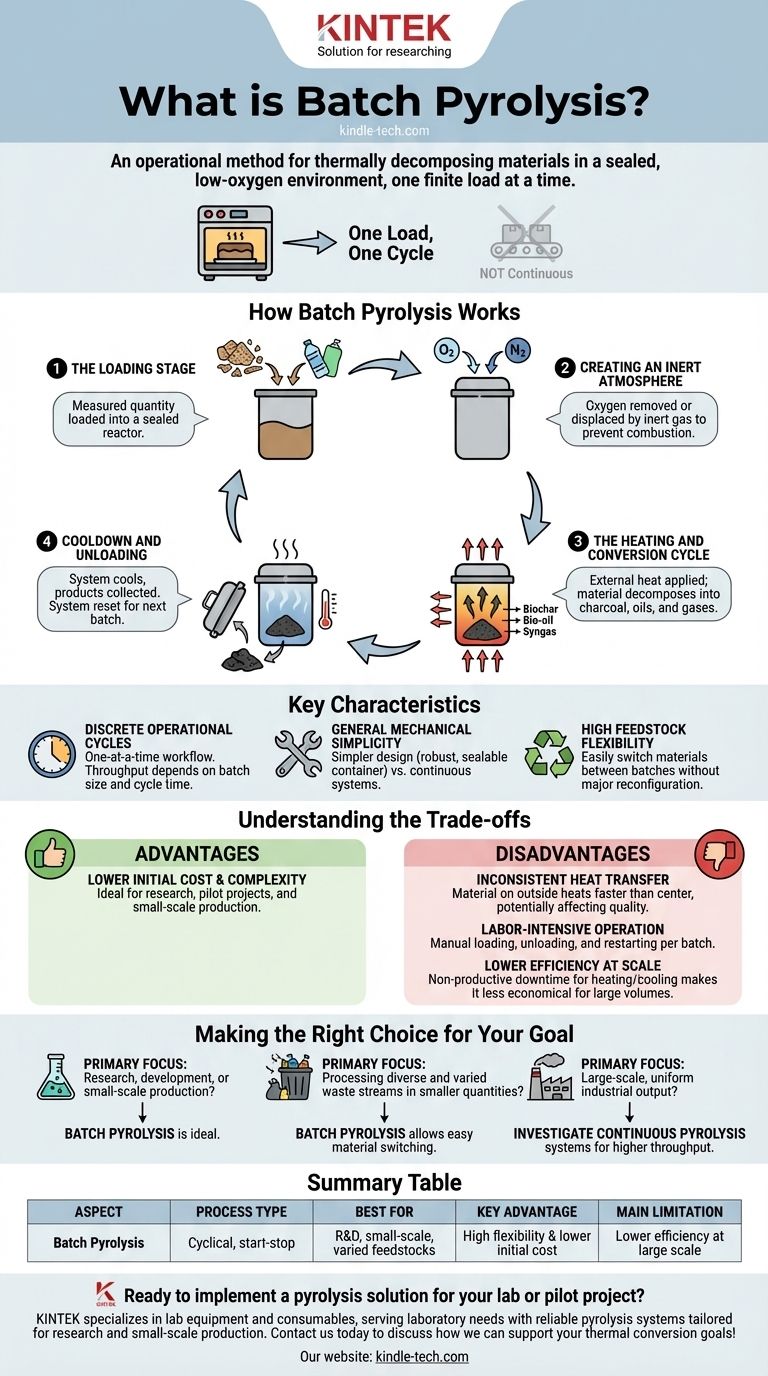

バッチ式熱分解の仕組み

バッチ式熱分解は、明確な「スタート・ストップ」のサイクルシーケンスに従います。特定の原料バッチについて、次のステップに進む前に各ステップが完了する必要があります。

装填ステージ

プロセスは、測定された量、すなわち「バッチ」の原料を密閉された反応器容器に装填することから始まります。これは木質チップ、廃プラスチック、またはその他の有機材料である可能性があります。

不活性雰囲気の作成

密閉後、反応器内の酸素は除去されるか、窒素などの不活性ガスでパージ(掃気)することによって置換されます。酸素の存在下で材料を加熱すると熱分解ではなく燃焼(燃焼)が発生するため、これは極めて重要です。

加熱・転換サイクル

反応器に外部熱を加え、内部の原料の温度を上昇させます。酸素がない状態で材料が加熱されると、木炭(バイオ炭)、液体油(バイオオイル)、ガス(合成ガス)などのさまざまな生成物に熱分解します。

冷却と排出

反応が完了した後、システムは冷却されます。その後、反応器が開放され、木炭などの固体生成物が取り出されます。液体とガスは別々に回収されます。次のバッチを装填する前に、システム全体を準備する必要があります。

バッチシステムの主な特徴

バッチ処理のサイクル的な性質は、連続的な方法とは異なる一連の明確な運転特性をもたらします。

離散的な運転サイクル

決定的な特徴は、一度に一つずつ処理するワークフローです。総処理量は、バッチのサイズと、1つの完全なサイクル(装填、加熱、冷却、排出)を完了するのにかかる時間によって決まります。

一般的な機械的単純性

停止せずに動作するために複雑な供給および排出機構を必要とする連続システムと比較して、バッチ反応器は設計が単純であることがよくあります。本質的に、それらは頑丈で密閉可能で加熱可能な容器です。

高い原料の柔軟性

バッチシステムは例外的に柔軟です。各運転は独立したイベントであるため、次のバッチで別の種類の材料(例:プラスチック)を処理するために、主要な再構成なしに、ある種類の材料(例:木材)の処理から容易に切り替えることができます。

トレードオフの理解

バッチ式熱分解の単純さと柔軟性には、無視できないトレードオフがあり、ある用途には理想的ですが、別の用途には不向きです。

利点:初期コストと複雑性の低さ

バッチ反応器の設計が単純であるため、通常、設備投資が低くなります。これにより、研究、パイロットプロジェクト、および小規模な特殊生産に非常に適しています。

欠点:不均一な熱伝達

大量の静止した材料を均一に加熱することは大きな課題です。バッチの外側の材料は、中心部の材料よりも速く加熱されるため、製品品質のばらつきにつながる可能性があります。

欠点:労働集約的な運転

バッチごとにサイクルを装填、排出、再始動するという手動のステップがあるため、自動化された連続システムと比較して、製品あたりの労働集約性が高くなります。

欠点:大規模生産における効率の低下

バッチごとに反応器を加熱したり冷却したりする時間は、生産的でない「ダウンタイム」となります。大規模な産業生産では、この非効率性がバッチ処理を連続的な代替手段よりも経済的に不利にします。

目的に合わせた適切な選択

バッチ式熱分解の選択は、特定の目的、規模、および処理する意図のある材料に完全に依存します。

- 研究、開発、または小規模生産が主な焦点である場合: バッチ式熱分解の柔軟性と低い初期コストは理想的な選択肢となります。

- 多様で変化に富む廃棄物ストリームを少量ずつ処理することが主な焦点である場合: バッチ処理により、システムを再構成することなく、異なる種類の材料間を容易に切り替えることができます。

- 大規模で均一な産業生産が主な焦点である場合: 連続式熱分解システムを調査すべきです。これらは、大量生産においてより高い処理能力とより大きな効率を提供します。

最終的に、バッチ式熱分解の運転リズムを理解することが、特定のターゲットを絞ったアプリケーションでそれを効果的に展開するための鍵となります。

要約表:

| 側面 | バッチ式熱分解 |

|---|---|

| プロセスタイプ | サイクル式、スタート・ストップ |

| 最適用途 | R&D、小規模、多様な原料 |

| 主な利点 | 高い柔軟性と低い初期コスト |

| 主な制限 | 大規模生産における効率の低下 |

研究室またはパイロットプロジェクト用の熱分解ソリューションの実装準備はできましたか? KINTEKは、研究および小規模生産向けに調整された信頼性の高い熱分解システムで、実験室のニーズに対応する専門知識を有しています。当社の専門知識により、木材や廃プラスチックなどの多様な材料を効率的に処理するための適切なセットアップを確実に得ることができます。当社の専門知識について今すぐお問い合わせください、熱転換の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- RF PECVDシステム RFプラズマエッチング装置

- 不消耗型真空アーク溶解炉