製薬業界において、バイブロシーフターは、粉末や顆粒を粒子径に基づいて分離・等級分けするために使用される重要な機械です。 これは高精度のふるいとして機能し、多平面振動を利用して材料を効率的に選別します。このプロセスは、成分の均一性を保証し、汚染物質を除去することにより、最終的な医薬品の品質、安全性、有効性を確保するために不可欠です。

本質的に、バイブロシーフターは単なる分離機ではなく、基本的な品質管理機器です。その主な目的は、粒子径の一貫性を強制することであり、これは薬物の体内での吸収率から各錠剤の用量均一性に至るまですべてに直接影響を与えます。

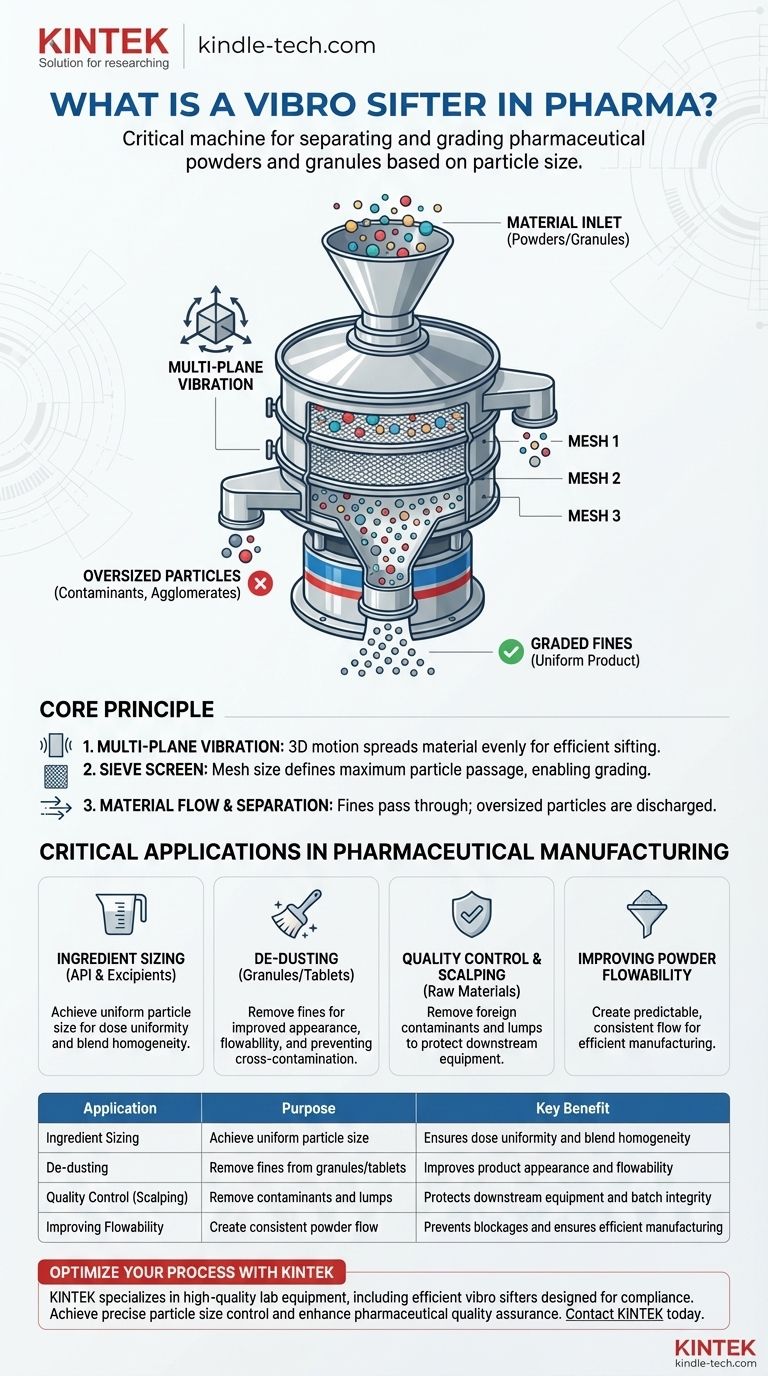

基本原理:バイブロシーフターの仕組み

バイブロシーフターの有効性は、シンプルでありながら精密に設計された機械的プロセスから生まれます。このメカニズムを理解することで、製造におけるその役割が明確になります。

多平面振動

この機械は、スクリーンアセンブリの下に配置された特別に設計された不均衡モーターによって駆動されます。このモーターは、水平、垂直、傾斜の3次元の振動運動を同時に生成します。この複雑な動きにより、材料がスクリーン全面に均等に広がり、ふるい分け効率が最大化されます。

ふるいスクリーンの役割

シーフターの心臓部は、特定のサイズのメッシュであるふるいスクリーンです。スクリーンは、メッシュ番号(1インチあたりのワイヤー数)またはミクロン単位で分類され、通過できる最大粒子径を定義します。製薬用途では、一度のパスで材料を複数の異なるサイズ等級に分離するために、複数の重ねられたスクリーンが使用されることがよくあります。

材料の流れと分離

材料が最上部のスクリーンに供給されると、振動により層化効果が生じます。より細かい粒子はすぐに下に移動し、メッシュの開口部を通過します。大きすぎる粒子は通過できず、振動によってスクリーンの外周にある排出口に向かって運ばれ、材料が異なる画分に効果的に分離されます。

製薬製造における重要な用途

バイブロシーフターは単独の装置ではなく、製薬生産ラインのいくつかの主要な段階における不可欠な部分です。

成分均一性の確保(サイジング)

原薬(API)および様々な賦形剤(増量剤、結合剤)は、一貫した適合性のある粒子径分布を持っている必要があります。粒子サイズが広範囲に異なると、取り扱い中に小さい粒子がより大きい粒子から分離する可能性があり、これは「偏析」として知られています。ふるい分けを行うことで、すべての成分が均質な混合物にブレンドできるようになり、用量均一性にとって極めて重要になります。

除塵と微粉の除去

造粒や錠剤圧縮などのプロセスの後、最終製品に微細な粉塵が付着することがあります。バイブロシーフターは、顆粒または錠剤を優しく転がしてふるい分け、この不要な粉塵を除去するために使用されます。これにより、製品の外観が改善され、包装時の問題が防止され、施設内での交差汚染のリスクが低減されます。

品質管理と検査(スカルピング)

バイブロシーフターは、原材料が到着した際の最初の防御線として使用されることがよくあります。スカルピングまたはチェックシーブ(検査ふるい分け)として知られるこのプロセスは、異物、包装の破片、または大きな硬化した塊(凝集体)が製造工程に入るのを防ぎ、下流の機器を損傷したり、バッチの品質を損なったりする前に除去します。

粉体の流動性の向上

<粒子径分布が均一な粉体は、ホッパーから打錠機やカプセル充填機へ、より予測可能かつ一貫して流れます。ふるい分けにより、流れを妨げる大きすぎる粒子や流れを阻害する微粉が除去され、スムーズで効率的な製造が保証されます。トレードオフと考慮事項の理解

不可欠ではありますが、バイブロシーフターの導入には、潜在的な問題を避けるために慎重なプロセス管理が必要です。

適切なメッシュサイズの選択

正しいスクリーンメッシュの選択は、各製品について検証されなければならない重要なパラメーターです。メッシュが細かすぎると、プロセスが大幅に遅くなるか、目詰まり(ブライディング)を起こす可能性があります。メッシュが粗すぎると、適切な分離が提供されず、製品品質が損なわれます。

材料の摩耗の管理

シーフターを効果的にする振動そのものが、デリケートな顆粒にとっては強すぎることがあります。これにより、材料が分解(摩耗)し、より多くの微粉が発生し、粒子径分布が変化する可能性があります。振動の振幅を制御し、これを防ぐためにシーフターのモーターを調整することができます。

清掃と交差汚染のリスク

すべての製薬機器と同様に、バイブロシーフターは簡単かつ徹底的な清掃のために設計されている必要があります。通常、高品質のステンレス鋼(SS 316L)で作られ、滑らかで研磨された表面を持っています。異なる製品バッチ間で不適切な清掃を行うと、交差汚染の深刻なリスクが生じます。

プロセスに最適な選択を行う

バイブロシーフターの特定の用途は、その特定の段階での製造目標に完全に依存します。

- 原材料の完全性が主な焦点である場合: 原材料が在庫に入る前に異物や塊を除去するために、単層シーフターをチェックシービングに使用します。

- 用量均一性の達成が主な焦点である場合: 混合の前に狭く一貫した粒子径分布を達成するために、粉砕または造粒後に多層シーフターを使用します。

- 最終製品の品質が主な焦点である場合: コーティングまたは包装の直前に、錠剤またはカプセルの除塵のために穏やかなふるい分けプロセスを実施します。

結局のところ、バイブロシーフターは一貫性の守護者として機能し、薬物のすべての用量が次の用量と同じくらい安全で効果的であることを保証します。

要約表:

| 用途 | 目的 | 主な利点 |

|---|---|---|

| 成分サイジング | 均一な粒子径の達成 | 用量均一性と混合均一性の確保 |

| 除塵 | 顆粒/錠剤からの微粉の除去 | 製品の外観と流動性の向上 |

| 品質管理(スカルピング) | 汚染物質や塊の除去 | 下流の機器とバッチの完全性の保護 |

| 流動性の向上 | 一貫した粉体流の生成 | 目詰まりの防止と効率的な製造の保証 |

正確な粒子径制御を実現し、製薬品質保証を強化しましょう。 KINTEKは、製薬業界向けの高品質なラボ機器と消耗品を専門としています。当社のバイブロシーフターは、効率性、簡単な清掃、および厳格な業界標準への準拠のために設計されています。原材料の検査から最終製品の除塵まで、お客様の特定の用途に最適な機器を選択できるよう、当社の専門家がお手伝いします。KINTEKに今すぐお問い合わせいただき、プロセスを最適化し、製品品質を保護してください!

ビジュアルガイド