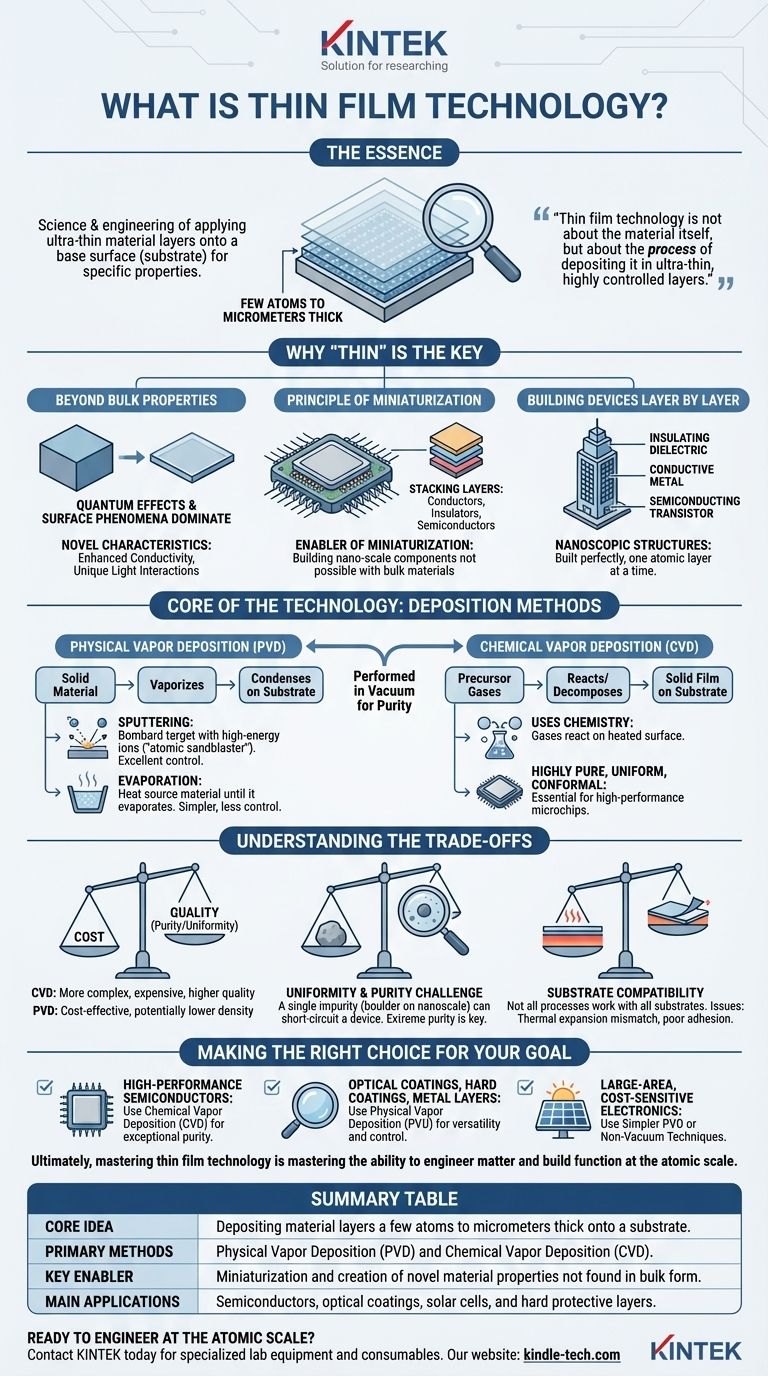

薄膜技術とは、本質的に、基板として知られるベース表面に、わずか数原子から数マイクロメートル厚の材料層を適用する科学と工学です。これらの薄膜は、スマートフォンのプロセッサからメガネの反射防止コーティングに至るまで、事実上すべての現代エレクトロニクスの構成要素となっています。「技術」という部分は、特定の電気的、光学的、または機械的特性を達成するために、これらの層を堆積させ、パターン形成するために使用される非常に精密なプロセスを指します。

重要な洞察は、薄膜技術が材料そのものではなく、それを超薄型で高度に制御された層として堆積させるプロセスに関するものであるということです。この精度が、現代のデバイスの小型化と高度な機能性を可能にしています。

なぜ「薄い」ことが現代技術の鍵なのか

材料をバルク(塊)の形で使用することから、薄膜として使用することへの移行は、単なる工学的な選択ではなく、技術進歩のための根本的な必要性でした。

バルク材料特性を超えて

材料の特性は、薄膜にまで薄くすると劇的に変化することがあります。この原子に近いスケールでは、量子効果と表面現象が支配的になります。

これにより、エンジニアは、同じ材料のバルク形態には存在しない、強化された導電性や独自の光相互作用など、新しい特性を持つ材料を作成することができます。

小型化の原理

薄膜は、小型化の主要な実現手段です。コンポーネントがナノメートル単位で測定される数十億トランジスタのコンピューターチップを、厚いバルク材料を使用して構築することはできません。

この技術により、導体、絶縁体、半導体といった異なる機能層をコンパクトな垂直構造に積み重ねることが可能になり、これがすべての集積回路のアーキテクチャの基礎となっています。

デバイスを層ごとに構築する

マイクロチップの製造を、超高層ビルを建設するようなものだと考えてみてください。それぞれの薄膜は異なるフロアであり、特定の機能を持って正確に敷設されます。

ある層は絶縁誘電体であり、次の層は導電性の金属経路であり、その次の層は半導体トランジスタチャネルであるかもしれません。薄膜技術は、この「ナノスコピック」な構造を、一度に一つの原子層ずつ完璧に構築するためのツールを提供します。

技術の核心:成膜方法

薄膜技術の核心は、その成膜プロセスにあり、通常、純度を確保するために真空中で行われます。これらの方法は、主に2つのカテゴリーに分類されます。

物理気相成長法 (PVD)

PVDは、固体材料を物理的に蒸気に変換し、それが基板上に薄膜として移動して凝縮するプロセスです。

スパッタリングは一般的なPVD技術です。このプロセスでは、目的の膜材料で作られたターゲットに高エネルギーイオンが衝突します。この衝突は原子スケールのサンドブラスターのように機能し、ターゲットから原子を叩き出し、それが基板をコーティングします。優れた制御性を提供し、金属やセラミックスに広く使用されています。

蒸着は別のPVD方法で、ソース材料を真空中で加熱して蒸発させます。その後、蒸気は上昇し、より低温の基板上に凝縮します。スパッタリングよりも単純ですが、膜の構造に対する制御は劣ることがよくあります。

化学気相成長法 (CVD)

CVDは化学反応を利用して膜を形成します。加熱された基板を含む反応チャンバーに前駆体ガスが導入されます。

ガスは熱い表面上で反応または分解し、目的の材料の固体膜を残します。CVDは、非常に純粋で均一な、コンフォーマルな膜を生成することで知られており、高性能半導体製造に不可欠です。

トレードオフを理解する

成膜方法の選択には、複雑な工学的および経済的妥協点の検討が伴います。「最適な」方法は、最終的な用途に完全に依存します。

コスト対品質

一般的に、CVDプロセスはPVD方法よりも複雑で運用コストが高くなります。しかし、比類のない純度と均一性を持つ膜を製造でき、これは最先端のマイクロプロセッサにとって不可欠です。

熱蒸着のようなより単純な方法は費用対効果が高いですが、高密度で欠陥のない膜を必要とする用途には適さない場合があります。

均一性と純度の課題

デバイスが小型化するにつれて、単一の原子不純物やわずかな厚さのばらつきの影響が拡大します。微細な塵粒子は、ナノスケールでは壊滅的な「岩」となり、デバイスを短絡させる可能性があります。

真空チャンバー内の極端な純度を維持し、基板全体にわたって膜が完全に均一に堆積されることを保証することが、この分野における最大の課題です。

基板適合性

すべての成膜プロセスがすべての材料や基板に機能するわけではありません。例えば、高温CVDプロセスは、溶けてしまうプラスチック基板には使用できません。

さらに、熱膨張の不一致や接着不良などの問題により、膜がひび割れたり、剥がれたり、層間剥離したりして、デバイスが使用不能になることがあります。

目標に応じた適切な選択

理想的な薄膜方法は、性能、コスト、材料タイプに関する用途の特定の要件に完全に依存します。

- 高性能半導体が主な焦点の場合:化学気相成長法(CVD)とその高度なバリアントは、非常に純粋でコンフォーマルな層を作成できるため、しばしば標準となります。

- 光学コーティング、工具の硬質コーティング、または金属層が主な焦点の場合:スパッタリングのような物理気相成長法(PVD)は、幅広い材料に対して優れた汎用性、制御性、効率性を提供します。

- 一部の太陽電池のような大面積でコストに敏感なエレクトロニクスが主な焦点の場合:より単純なPVD方法、あるいは非真空の溶液ベースの技術が最も経済的な選択肢となる場合があります。

最終的に、薄膜技術を習得することは、原子スケールで物質を設計し、機能を作り出す能力を習得することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心概念 | 基板上に数原子から数マイクロメートル厚の材料層を堆積させること。 |

| 主要な方法 | 物理気相成長法(PVD)と化学気相成長法(CVD)。 |

| 主要な実現要因 | 小型化と、バルク形態には見られない新しい材料特性の創出。 |

| 主な用途 | 半導体、光学コーティング、太陽電池、硬質保護層。 |

原子スケールで設計する準備はできていますか?

適切な薄膜成膜プロセスを選択することは、プロジェクトの成功にとって極めて重要です。半導体研究のためのCVDの高い純度が必要な場合でも、高度なコーティングのためのPVDの汎用性が必要な場合でも、KINTEKはあなたの研究室の特定のニーズを満たす専門知識と設備を持っています。

今すぐKINTEKにお問い合わせください。当社の専門的な実験装置と消耗品が、薄膜技術を習得し、イノベーションの限界を押し広げるのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク