陶芸におけるプレス型は、粘土を成形するために使用される硬質または半硬質の型です。粘土は型に押し込まれ、少し固まったら取り出され、型の内部の形状と質感を保持します。この技術は、型のネガティブスペースのポジティブな印象を作り出します。

プレス型は基本的に複製のためのツールです。これにより、陶芸家は特定の形状を一貫して効率的に再現でき、食器セットや手作業だけでは難しい複雑な形状を作成するのに理想的です。

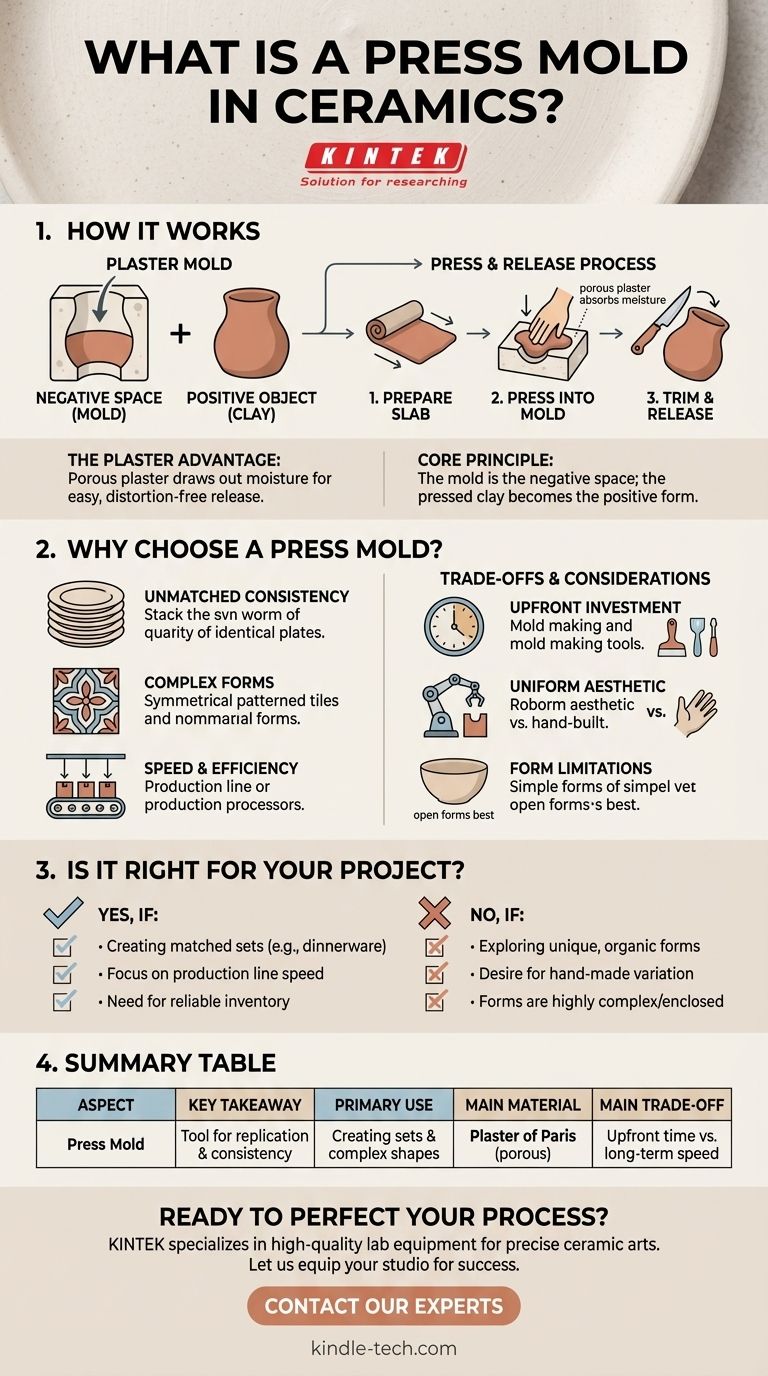

プレス型の基本的な仕組み

プレス型の価値を理解するには、まずその核心となる原理を把握する必要があります。このプロセスは理論的には単純ですが、関連する材料の特定の特性に依存しています。

核心原理:ポジティブスペースとネガティブスペース

プレス型は「ネガティブ」スペースです。それは、最終的なオブジェクトが取るべき空の形状です。

粘土の板や紐をこのネガティブスペースに押し込むと、粘土が「ポジティブ」なオブジェクトになります。これが複製を可能にする基本的な関係です。

標準的な材料:石膏

ほとんどの陶器のプレス型は石膏(Plaster of Paris)で作られています。これは偶然の選択ではなく、石膏にはこの作業に最適な重要な特性があります。

石膏は非常に多孔質です。接触している粘土から水分を積極的に吸い取ります。このわずかな乾燥プロセスにより、粘土は型の壁からわずかに収縮し、歪みなく簡単に取り外すことができます。

プロセス:プレスと取り出し

作業の流れは簡単です。まず、粘土の板を均一な厚さに準備します。

次に、この板を型に慎重に押し込み、すべての表面に完全に接触させて細部を拾うようにします。余分な粘土は縁から切り取られます。

石膏が水を吸収すると、粘土は固まり、型から自然に剥がれ始めます。この時点で、さらに乾燥させるために安全に取り外すことができます。

なぜプレス型を選ぶのか?

手びねりは作品ごとにユニークな結果をもたらしますが、プレス型は、アーティストと量産陶芸家の両方に役立つ特定の、実用的な利点のために選ばれます。

比類のない一貫性の実現

プレス型を使用する主な理由は、一貫性を達成するためです。これは、ディナープレート、タイル、お揃いのボウルなど、同一またはほぼ同一の作品のシリーズを作成するための最も信頼性の高い方法です。

複雑な形状や対称的な形状の作成

完璧な楕円形の皿や幾何学的に複雑なタイルなど、特定の形状は手作業で作成するのが非常に難しく、時間もかかります。プレス型を使用すると、これらの形状を毎回完璧に作成できます。

速度と効率の向上

型自体が一度作られれば、実際の粘土の形状を作成するプロセスは、ゼロから各々を作成するよりも大幅に高速です。これにより、大量の作品を生産しようとする人にとって不可欠な技術となります。

トレードオフの理解

他の技術と同様に、プレス成形には妥協が伴います。それらを認識することで、特定の目標に合った適切なツールを選択していることを確認できます。

初期の時間投資

高品質で耐久性のある型を作成するには、かなりの初期の時間と労力の投資が必要です。この投資は、その形状の複数のコピーを作成する予定がある場合にのみ価値があります。

「手作り」の美学の低下

型の最大の強みである均一性は、欠点にもなり得ます。作品には、純粋な手びねりのアイテムに固有のユニークなバリエーションが欠けており、これは特定の芸術的表現にとって望ましい品質である場合があります。

形状の制限

単純な一体型プレス型は、開いた形状または比較的浅い形状に最適です。閉じた形状や深刻なアンダーカットのある形状を作成するには、はるかに複雑な多部品型が必要であり、その設計は著しく困難です。

あなたのプロジェクトにプレス型は適切か?

この技術があなたの創造的または生産目標と一致するかどうかを判断するために、以下のガイドラインを使用してください。

- 主な焦点が一致するセットを作成することである場合:プレス型は、必要な均一性と一貫性を確保するための理想的なツールです。

- 主な焦点が生産ラインの効率である場合:これは、ワークフローを高速化し、信頼性の高い在庫を作成するための基本的な技術です。

- 主な焦点がユニークで一点物の有機的な形状を探索することである場合:型の制約は限定的であると感じるでしょう。直接的な手びねり方法の方があなたのビジョンに役立つでしょう。

最終的に、プレス型は、最初の創造的な努力を再現可能で信頼性の高いプロセスに変換する強力なツールです。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な用途 | 特定の形状を一貫して効率的に複製すること。 |

| 最適 | セット(例:皿、タイル)や複雑な対称形状の作成。 |

| 主な材料 | 石膏(Plaster of Paris)。粘土から水分を吸い取り、簡単に取り外せるようにする。 |

| 主なトレードオフ | 型を作成するための初期時間 vs. 長期的な生産速度と均一性。 |

陶器の生産プロセスを完璧にする準備はできていますか?

あなたが規模を拡大しようとしているスタジオアーティストであろうと、量産陶芸家であろうと、適切なツールを持つことは効率と一貫性の鍵です。KINTEKでは、材料の準備から最終仕上げまで、精密な陶芸をサポートする高品質の実験装置と消耗品を専門としています。

あなたのスタジオが成功するための設備を整えるお手伝いをさせてください。私たちのソリューションがどのようにあなたのワークフローを効率化し、信頼性と精度であなたの陶芸のビジョンを実現できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用ゴム加硫機 加硫プレス

- 実験用途の脱型不要赤外線プレスモールド

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用