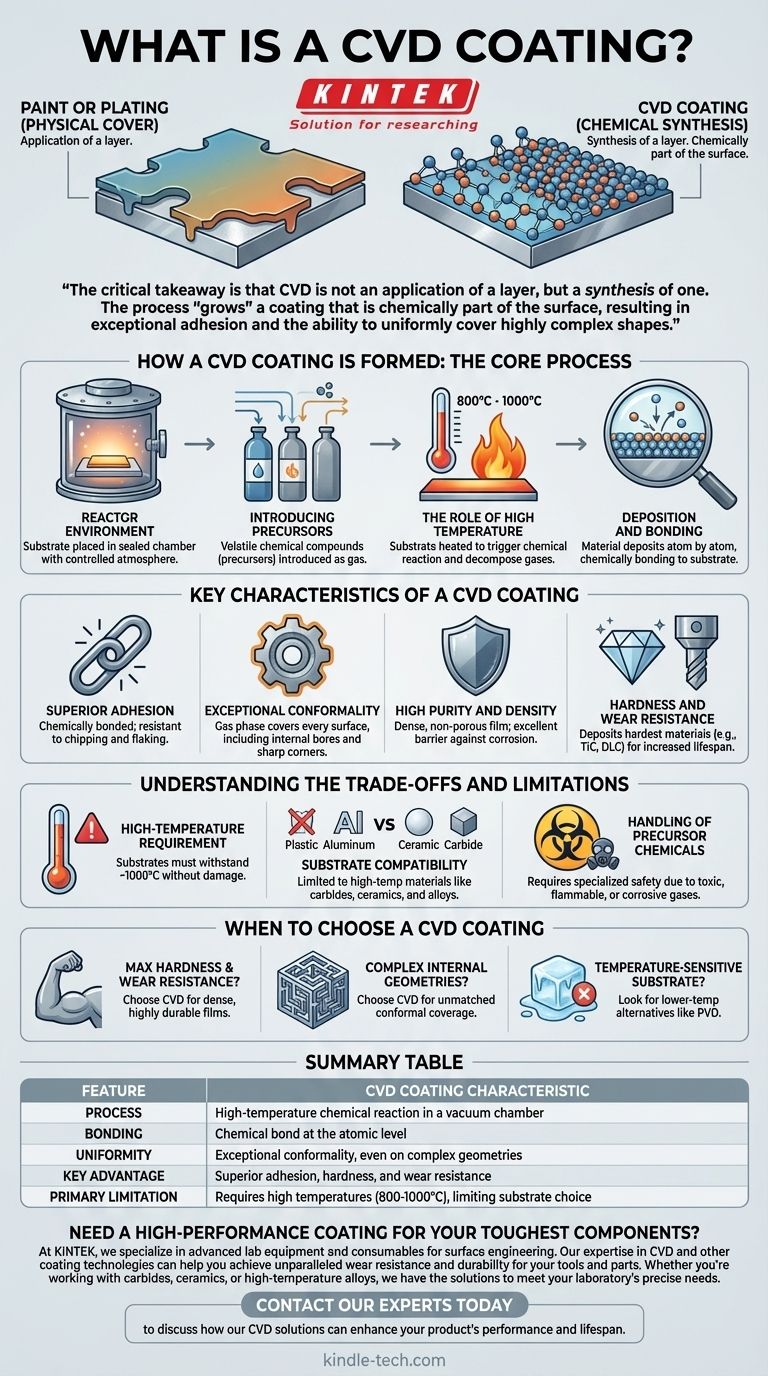

要するに、CVDコーティングとは、高温の化学プロセスによって表面上に成長させる、非常に耐久性のある薄膜のことです。単に表面を覆う塗料やめっきとは異なり、化学気相成長(CVD)では、反応性ガスを真空チャンバーに導入し、熱によってそれらを分解させ、基材に原子レベルで直接化学結合する新しい固体層を形成させます。

重要な点は、CVDは層を「適用する」のではなく、層を「合成する」ということです。このプロセスは、表面と化学的に一体化したコーティングを「成長」させ、その結果、優れた密着性と、非常に複雑な形状を均一に覆う能力が得られます。

CVDコーティングの形成方法:コアプロセス

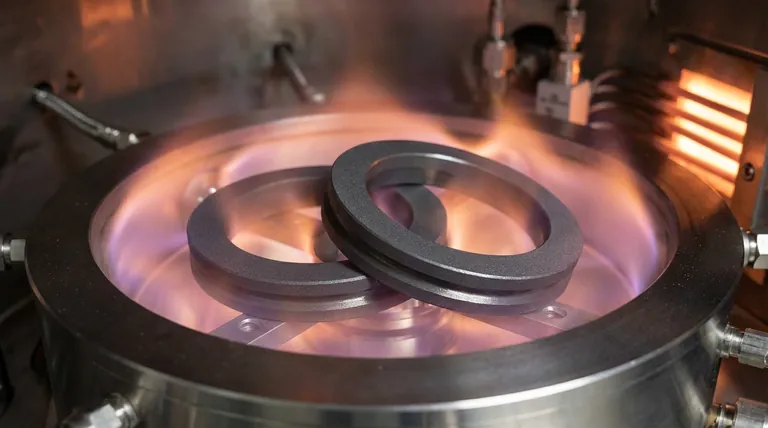

CVDコーティングの特性を理解するには、まずその作成方法を理解する必要があります。このプロセスは、CVD反応炉と呼ばれる特殊な装置内で行われます。

反応炉の環境

プロセスは、部品、すなわち基材を密閉チャンバー内に配置することから始まります。雰囲気は厳密に制御され、多くの場合、真空を作り出した後、特定のガスで再充填されます。

前駆体の導入

前駆体として知られる揮発性の化学化合物が、気体の状態でチャンバーに導入されます。これらの前駆体は、最終的なコーティング材料に必要な原子要素を含むように慎重に選択されます。例えば、窒化チタン(TiN)を作成するために、四塩化チタン(TiCl4)や窒素(N2)などの前駆体が使用されます。

高温の役割

基材は非常に高い温度、通常800°Cから1000°Cの間に加熱されます。この強熱は、化学反応を引き起こしたり、前駆体ガスを分解したりするために必要なエネルギーを提供します。

堆積と結合

前駆体ガスが熱い基材の近くで反応すると、目的の固体コーティング材料が形成されます。この材料は原子ごとに表面に堆積し、基材自体に化学結合した、薄く、高密度で均一な膜を作成します。

CVDコーティングの主な特徴

独自の製造プロセスにより、CVDコーティングは、要求の厳しい用途に理想的な独自の利点をもたらします。

優れた密着性

コーティングは物理的に層を成すのではなく化学的に結合しているため、基材への密着性が非常に強力です。これにより、欠け、剥がれ、層間剥離に対する耐性が高くなります。

卓越したコンフォーマル性(均一性)

プロセスが気相に依存しているため、前駆体分子は反応する前に部品の露出したすべての表面に到達できます。これにより、CVDは内部の穴、ねじ山、鋭い角を含む複雑な形状にも完全に均一なコーティングを作成できます。

高純度と高密度

制御された化学反応により、極めて純粋で密度の高い膜が生成されます。他のいくつかの方法とは異なり、このプロセスでは非多孔質のコーティングが生成され、腐食や摩耗に対する優れたバリアを提供します。

硬度と耐摩耗性

CVDは、炭化チタン(TiC)やダイヤモンドライクカーボン(DLC)など、既知の最も硬い材料の一部を堆積させるために使用されます。これらのコーティングは、摩擦や摩耗にさらされる工具や部品の表面硬度と寿命を劇的に向上させます。

トレードオフと制限の理解

CVDプロセスは強力ですが、万能ではありません。その主な制限は、堆積に必要な条件から直接生じます。

高温要件

CVDの最大の制約は熱です。基材は、溶融、反り、または材料特性の望ましくない変化(例:焼き戻しによる強度の低下)なしに、最大1000°Cの温度に耐える必要があります。

基材の適合性

この高温要件により、プラスチック、アルミニウム合金、多くの焼き入れ鋼など、多くの材料がすぐに除外されます。このプロセスは通常、カーバイド、セラミック、高温鋼合金などの材料に限定されます。

前駆体化学物質の取り扱い

前駆体として使用されるガスは、有毒、引火性、または腐食性であることがよくあります。これには、高度な安全および取り扱い手順を備えた特殊で高コストの設備が必要となり、より標準的な産業環境で実行できるプロセスとは一線を画しています。

CVDコーティングを選択するタイミング

適切なコーティング技術の選択は、プロセスの能力と特定の目標を一致させる必要があります。

- 主な焦点が、耐熱性部品の最大の硬度と耐摩耗性である場合: CVDは、その高密度で化学結合した、非常に耐久性のある膜により、優れた選択肢となります。

- 複雑な内部形状や複雑な部品を均一にコーティングする必要がある場合: CVDの気相特性は、直視(ライン・オブ・サイト)プロセスが失敗するような場所でも、比類のないコンフォーマルな被覆を提供します。

- 基材が温度に敏感であるか、反応性化学物質にさらされることができない場合: 物理気相成長(PVD)などの低温代替手段を探す必要があります。

これらの基本原則を理解することで、表面処理を単なる層としてではなく、部品の設計の不可欠で工学的な一部として選択できるようになります。

要約表:

| 特徴 | CVDコーティングの特性 |

|---|---|

| プロセス | 真空チャンバー内での高温化学反応 |

| 結合 | 原子レベルでの化学結合 |

| 均一性 | 複雑な形状でも優れたコンフォーマル性 |

| 主な利点 | 優れた密着性、硬度、耐摩耗性 |

| 主な制限 | 高温(800~1000°C)が必要であり、基材の選択が制限される |

最も過酷な部品向けに高性能コーティングが必要ですか?

KINTEKでは、表面エンジニアリングのための高度な実験装置と消耗品を専門としています。CVDおよびその他のコーティング技術に関する当社の専門知識は、工具や部品の比類のない耐摩耗性と耐久性の達成に役立ちます。カーバイド、セラミック、または高温合金を扱っているかどうかにかかわらず、お客様の研究所の正確なニーズを満たすソリューションをご用意しています。

当社のCVDソリューションが製品の性能と寿命をどのように向上させるかについて、専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- グラフェン成長における化学気相成長(CVD)プロセス中に何が起こるか?高品質合成へのガイド

- 基板の前処理は、グラフェン応用の将来的な発展にどのように役立つ可能性がありますか?材料制御の強化

- 薄膜の種類とは?PVDとCVD成膜法を解説

- 真空化学気相成長(CVD)とは?高純度コーティングのガイド

- 化学気相成長法(CVD)の長所と短所は何ですか?優れた薄膜コーティングのためのガイド

- 薄膜堆積におけるスパッタリング法とは?精密コーティングガイド

- カーボンナノチューブ(CNT)改質プロセスで使用されるハードウェアは何ですか?リチウムイオンアノード革新のための必須ツール

- BDD膜用のCVD装置の主な機能は何ですか?精密ダイヤモンド合成を解き放つ