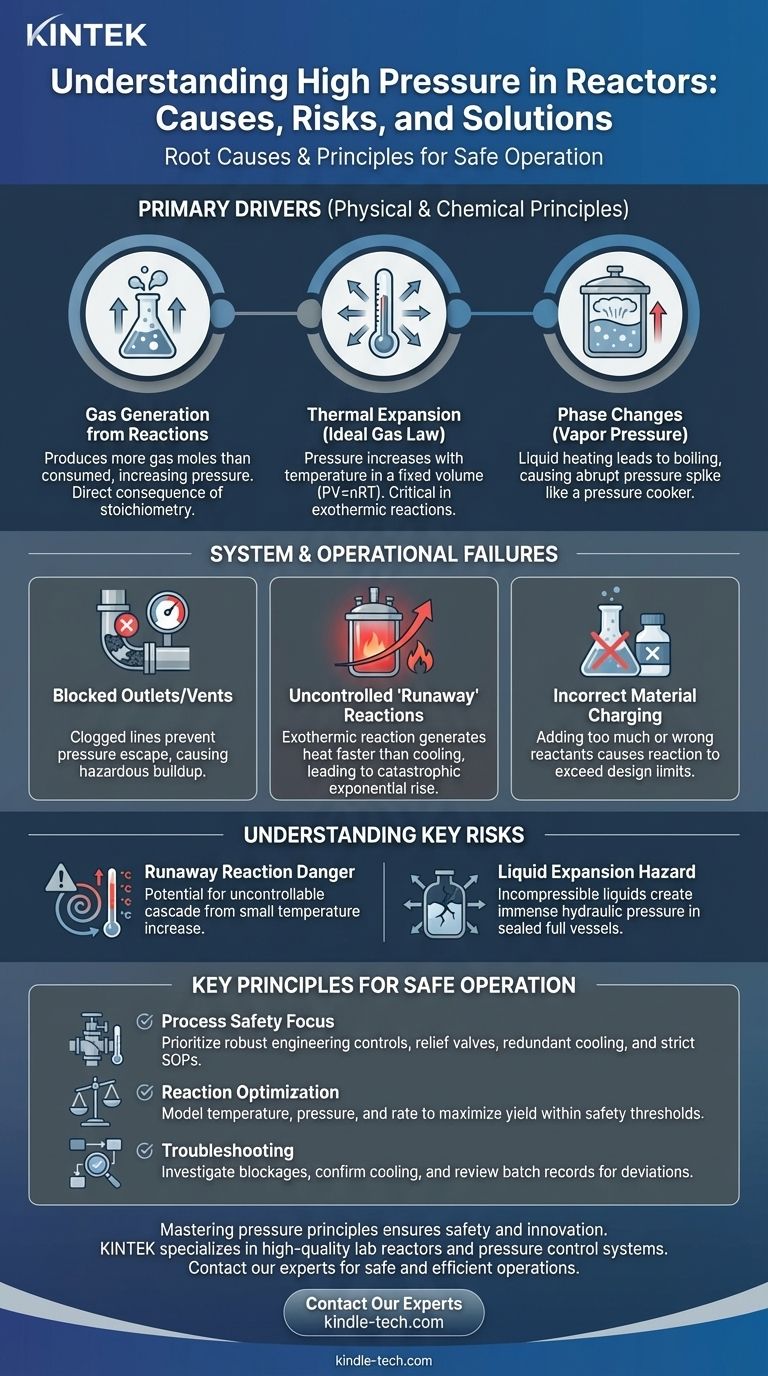

本質的に、反応器内の高圧は、反応中に消費された量よりも多くのガス分子が生成されること、温度上昇に伴う液体や気体の熱膨張、または圧力が容器から逃げるのを妨げる物理的な閉塞という3つの要因によって最も頻繁に引き起こされます。これらの根本原因を理解することは、プロセス制御と運転安全の両方にとって不可欠です。

重要な洞察は、高圧が単一の故障点であることはめったになく、ほぼ常に反応化学(何が作られているか)、熱力学(エネルギーがシステムにどのように影響しているか)、および反応器自体の物理的制約の相互作用の結果であるということです。

圧力発生の主要な要因

圧力を制御するには、まずそれを生み出す基本的な物理的および化学的原理を理解する必要があります。これらの要因は、密閉容器内で実行されているプロセスに固有のものです。

原因1:化学反応によるガスの発生

多くの化学反応は気体状の副生成物を生成します。反応が消費するよりも多くのモル数のガスを生成する場合、密閉された反応器内の圧力は必然的に上昇します。

これは化学量論の直接的な結果であり、平衡化学反応式が反応物と生成物の比率を決定します。

原因2:熱膨張(理想気体の法則)

圧力、体積、温度の関係は、理想気体の法則(PV=nRT)によって支配されます。固定体積の反応器では、温度(T)が上昇すると、圧力(P)も比例して上昇する必要があります。

これは、熱を放出し、システムの温度、ひいてはその圧力を上昇させる発熱反応の場合に特に当てはまります。

原因3:相変化(蒸気圧)

密閉容器内の液体を加熱すると、その蒸気圧が上昇します。温度が特定の圧力下での液体の沸点を超えると、沸騰が始まり、大量のガスが急速に発生します。

この相変化は、圧力鍋が機能する方法と似て、極めて突然かつ危険な圧力の急上昇を引き起こす可能性があります。

システムおよび運転上の障害

核となる化学的・物理的要因を超えて、高圧事象は反応器システムの障害や運転中の人的ミスによって引き起こされたり、悪化したりすることがよくあります。

原因4:排出口またはベントの閉塞

反応器は流れが設計されたシステムです。排出口ライン、ベント、または圧力逃がし弁が詰まったり、誤って閉じられたりすると、圧力の通常の逃げ道が遮断されます。

たとえゆっくりとしたガス生成反応であっても、システムに蓄積する圧力を逃がす手段がなければ、すぐに危険になる可能性があります。

原因5:制御不能な「暴走」反応

これは化学プロセスにおける最も深刻な危険の1つです。暴走反応とは、発熱反応が冷却システムが除去できるよりも速く熱を発生させる場合に起こります。

これは危険なフィードバックループを生み出します。熱が増加すると反応速度が増加し、それがさらに熱を発生させ、温度と圧力の両方で指数関数的かつしばしば壊滅的な上昇につながります。

原因6:不適切な原料投入

反応物を入れすぎたり、触媒の濃度を誤ったり、重要な阻害剤を入れ忘れたりすると、反応が設計されたよりもはるかに速く、またはより激しく進行する可能性があります。確立された手順からのこの逸脱は、システムの温度と圧力を制御する能力を容易に圧倒する可能性があります。

主要なリスクの理解

原因を認識することは戦いの半分に過ぎません。事故を防止するためには、それらに関連する特定のリスクを理解することが不可欠です。

発熱反応の危険性

熱を放出する反応の主なリスクは、暴走の可能性です。危険性はフィードバックループにあり、堅牢な冷却システムによって管理されない場合、温度のわずかな初期上昇が制御不能な事象に連鎖する可能性があります。

液体の非圧縮性

私たちはしばしばガスに焦点を当てますが、液体の熱膨張は重要であり、しばしば過小評価される危険性です。液体はほとんど圧縮できないため、完全に満たされた密閉容器内のわずかな温度上昇でさえ、反応器を破裂させるのに十分な巨大な水圧を発生させる可能性があります。

「遅い」反応の誤解

一般的な間違いは、常温で遅い反応が加熱されても管理可能であり続けると想定することです。反応速度は温度とともに指数関数的に増加する可能性があり、わずかな熱の上昇で、遅い制御されたプロセスが激しい高圧事象に変わる可能性があります。

安全な反応器運転のための主要原則

反応器の圧力を管理するためのアプローチは、安全の確保、プロセスの最適化、または問題のトラブルシューティングのいずれを主な目的とするかによって決定されるべきです。

- プロセスの安全性に重点を置く場合: 適切に設計された圧力逃がし弁、冗長な冷却システム、および標準作業手順書(SOP)の厳格な遵守などの堅牢なエンジニアリング制御が優先事項でなければなりません。

- 反応の最適化に重点を置く場合: 確立された安全しきい値を超えずに収率を最大化するために、温度、圧力、反応速度の関係を正確にモデル化し、理解する必要があります。

- 高圧事象のトラブルシューティングに重点を置く場合: 排出口の閉塞がないか体系的に調査し、冷却システムが完全に機能していることを確認し、計画からの逸脱がないか最近のバッチ記録を綿密に確認する必要があります。

圧力発生の背後にある原理を習得することは、反応器を予測不可能なリスクから、制御された強力な革新のツールへと変えます。

要約表:

| 原因カテゴリ | 具体的な原因 | 主なリスク |

|---|---|---|

| 物理的・化学的要因 | 反応によるガスの発生 | 生成ガスモルによる圧力上昇 |

| 熱膨張(理想気体の法則) | 固定体積内での温度上昇に伴う圧力上昇 | |

| 相変化(蒸気圧) | 液体の沸騰による急速な圧力スパイク | |

| システムおよび運転上の障害 | 排出口またはベントの閉塞 | 圧力が逃げる経路がなく、過圧につながる |

| 制御不能な暴走反応 | 指数関数的な熱と圧力の上昇 | |

| 不適切な原料投入 | 反応が設計よりも速く/激しく進行する |

反応器の運転が安全かつ効率的であることを確認してください。 高圧事象は大きなリスクですが、適切な設備と専門家のサポートがあれば管理可能です。KINTEKは、要求の厳しい実験室環境向けに設計された高品質のラボ用反応器、圧力制御システム、および消耗品を専門としています。当社のチームは、適切な機器の選択と安全な運転プロトコルの開発をお手伝いできます。 お客様固有の反応器のニーズについてご相談いただき、研究室の安全性と性能を向上させるために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 熱水合成用高圧実験室オートクレーブ反応器