粉砕機の核心は、固形材料をより小さな粒子に破砕するために使用される機械です。 このプロセスは「粉砕(comminution)」と呼ばれ、鉱業やセメント製造から食品生産や製薬に至るまで、数え切れないほどの産業分野の基礎となっています。粉砕機は、大きな岩石から微細な粉末に至るまで、あらゆるもののサイズを縮小するための主要なツールであり、その後の広範なプロセスを可能にします。

粉砕機の真の目的は、単に物を小さくすることではありません。それは、材料の表面積を増やし、貴重な構成要素を遊離させ、最終製品や下流プロセスに必要とされる特定の粒子サイズ分布を達成するために使用される重要なエンジニアリングツールです。

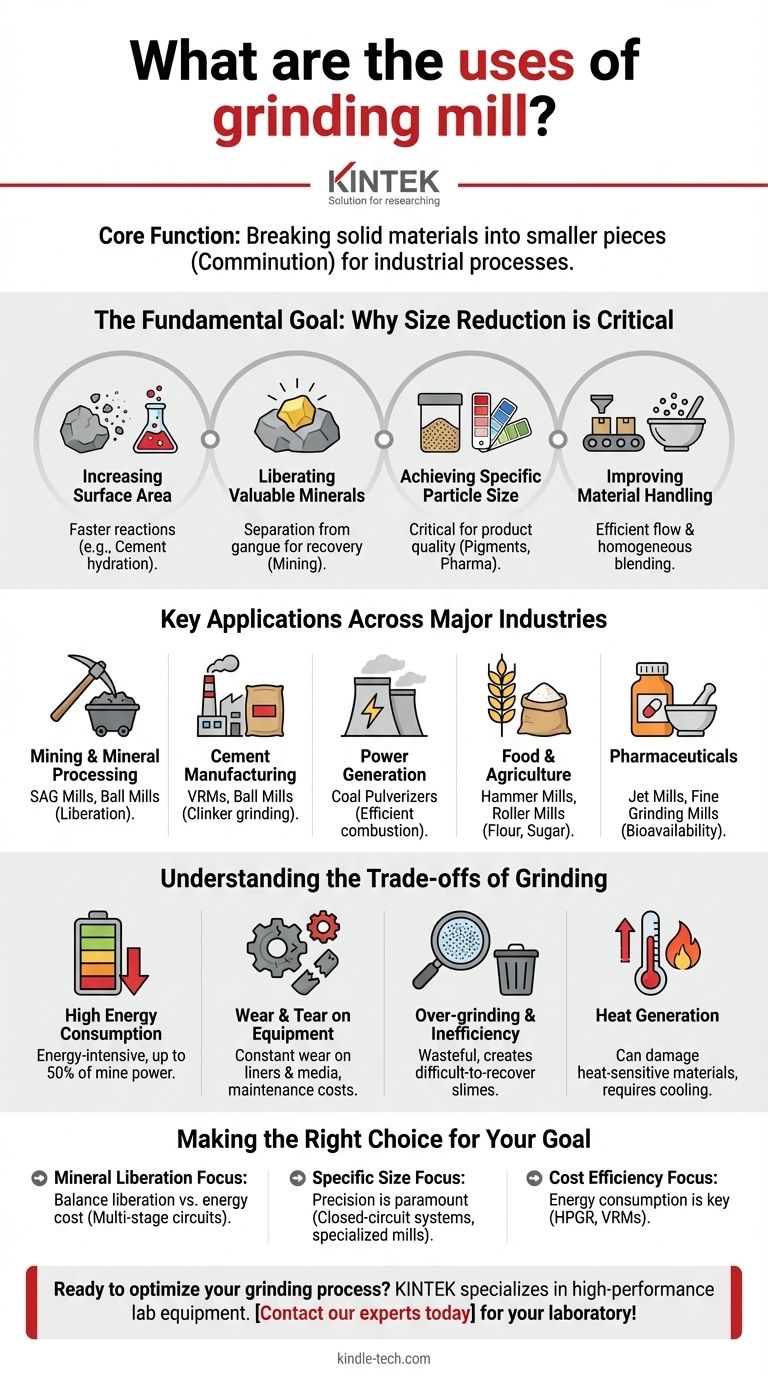

基本目標:なぜ粒度縮小が重要なのか

粉砕の目的を理解するには、岩石を物理的に破砕する行為を超えて見る必要があります。目標は、価値を引き出す方法で材料の特性を変えることです。

反応のための表面積の増加

固形材料が粉砕されると、その総表面積は指数関数的に増加します。表面積が増えることで、より速く、より完全な化学反応が可能になります。

完璧な例はセメント製造です。クリンカーはセメントを生成するために微粉末に粉砕されます。水と混合すると、高い表面積により迅速な水和反応が起こり、コンクリートが効果的に凝結し硬化できるようになります。

鉱石からの有用鉱物の遊離

鉱業において、金や銅などの有用鉱物は、しばしば脈石(gangue)と呼ばれる価値のない母岩の中に閉じ込められています。

粉砕は、鉱物を脈石から遊離させるための不可欠な工程です。鉱石を鉱物粒子そのものよりも小さいサイズに破砕することで、その後の浮遊選鉱や浸出などのプロセスで、貴重な濃縮物を効率的に分離・回収できるようになります。

最終製品のための特定の粒度の達成

多くの製品にとって、粒子サイズは重要な品質仕様そのものです。製品の感触、外観、有効性、性能は、すべて適切なサイズと分布を達成することに完全に依存しています。

例えば、塗料の顔料では粒子サイズが色と不透明度に影響を与えたり、医薬品では有効成分を微粉砕することで体内での溶解速度とバイオアベイラビリティが劇的に向上したりします。

材料の取り扱いと混合の改善

微細で均一なサイズの粉末は、粗くて不規則な材料よりも取り扱い、輸送、混合が容易な場合が多いです。

空気輸送などのプロセスは、効率的な流れのために一貫した粒子サイズに依存しています。さらに、異なる固体成分の均質な混合は、すべての構成要素が同様のサイズ範囲に粉砕されている場合に、はるかに成功します。

主要産業における主要な用途

原理は普遍的ですが、粉砕機の用途は産業によって大きく異なります。

鉱業および鉱物処理

ここは世界的に粉砕機を最も多く使用する分野です。SAG(半自磨鉱砕機)とボールミルは、銅、金、鉄、白金などの金属を鉱石から遊離させるために、大規模な回路で使用されます。

セメント製造

キルン(焼成炉)の後、セメントクリンカーは微粉末に粉砕されます。立型ミル(VRM)とボールミルが主要な技術であり、効率性と一貫した最終製品を生産できる能力によって選ばれます。

発電

石炭火力発電所では、石炭を炉内に吹き込む前に微粉末に粉砕するために微粉砕機(一種の粉砕機)を使用します。これにより、迅速かつ完全な燃焼が保証され、エネルギー出力が最大化され、排出物が最小限に抑えられます。

食品および農業

穀物から小麦粉を生産したり、結晶から粉砂糖を生産したり、カカオ豆からココアパウダーを生産したり、家畜飼料の均一な配合を作成したりするために、粉砕は不可欠です。ハンマーミルからローラーミルまで、さまざまなミルが使用されます。

粉砕のトレードオフの理解

粉砕は強力なプロセスですが、重大な課題とコストも伴います。これらのトレードオフを理解することは、あらゆる操業にとって極めて重要です。

高いエネルギー消費

粉砕は著しくエネルギー集約的です。粉砕回路は、鉱山敷地全体の総電力消費量の50%以上を占めることがあります。これにより、エネルギー効率がミル選定と回路設計における主要な推進力となります。

機器の摩耗と損傷

粉砕される材料の研磨性により、ミルの内部ライナーや粉砕メディア(鋼球や鋼棒など)に絶え間ない摩耗が生じます。これは、大幅なメンテナンスコスト、ダウンタイム、およびスペアパーツの消費につながります。

過粉砕と非効率性

材料を必要以上に細かく粉砕することは無駄であり、逆効果になる可能性があります。鉱物処理では、過粉砕は回収が困難な超微粒子(「スライム」)を生成し、貴重な製品の損失につながります。

発熱

粉砕の機械的エネルギーはかなりの熱を発生させます。特定の化学物質、食品、医薬品などの熱に敏感な材料の場合、これは製品を損傷する可能性があり、特殊な冷却システムや極低温粉砕技術が必要になります。

目標に合わせた適切な選択

最適な粉砕戦略は、プロセスの主な目的に完全に依存します。

- 主な焦点が鉱物の遊離である場合: 遊離の度合いとエネルギーの高コストとのバランスを取り、SAGミルとボールミルを使用した多段回路を用いてスループットと回収率を最適化することがよくあります。

- 主な焦点が特定の粒度を持つ最終製品を作成することである場合: 粒度分布を厳密に制御できる分類器と特殊なミル(立型ミルやジェットミルなど)を備えた閉回路システムが必要となり、精度が最も重要になります。

- 主な焦点がバルクプロセスのコスト効率である場合: エネルギー消費量が主要な測定基準となるため、高圧粉砕ロール(HPGR)やエネルギー効率の高い立型ミルなどの技術が最も魅力的な選択肢となります。

結局のところ、粉砕を伴うプロセスを習得することは、そもそもなぜ材料のサイズを縮小しているのかを明確に理解することから始まります。

要約表:

| 産業 | 粉砕機の主な用途 | 一般的なミルタイプ |

|---|---|---|

| 鉱業・鉱物処理 | 鉱石から有用鉱物を遊離させる | SAGミル、ボールミル |

| セメント製造 | クリンカーを微粉末に粉砕し迅速な凝結を促進する | 立型ミル(VRM)、ボールミル |

| 発電 | 効率的な燃焼のために石炭を微粉砕する | 石炭微粉砕機 |

| 食品・農業 | 小麦粉、粉砂糖、家畜飼料を生産する | ハンマーミル、ローラーミル |

| 製薬 | 薬剤の溶解性とバイオアベイラビリティを向上させる | ジェットミル、微粉砕ミル |

粉砕プロセスを最適化し、効率を向上させる準備はできましたか? KINTEKは、粉砕および粉砕ニーズに対応する高性能ラボ機器と消耗品の専門サプライヤーです。R&Dであれ品質管理であれ、当社のソリューションは、正確な粒子サイズ達成、製品品質の向上、エネルギーコストの削減を支援します。 当社の専門家に今すぐお問い合わせ して、お客様の研究室に最適な粉砕ソリューションを見つけてください!

ビジュアルガイド

関連製品

よくある質問

- 実験室で使用されるミキサーとは何ですか?ボルテックスミキサーとミキサーミルに関するガイド

- 機械的合金化において、高硬度工具鋼の粉砕瓶とボールはどのような役割を果たしますか?運動エネルギー伝達をマスターする

- 手作業での粉砕に瑪瑙乳鉢が使用されるのはなぜですか?LLZO電解質の混合における純度を確保する

- 実験室用の破砕・粉砕システムは、ヘチマ繊維の前処理にどのように貢献しますか?

- 強制空気乾燥オーブンと粉砕・篩過装置を使用する主な目的は何ですか?家畜排泄物処理の最適化

- ナトリウム電池の準備における瑪瑙乳鉢と乳棒の機能は何ですか?汚染のない混合を保証する

- なぜジルコニア研磨ボールと容器は卵殻の超微粉砕に好まれるのですか?サンプルの純度を確保する

- S-mZVIの合成において、機械式ボールミルの役割は何ですか?表面反応性の向上