原子層堆積(ALD)の主な用途は、超薄型で完全に均一、かつ欠陥のない膜の作成が不可欠な高性能マイクロエレクトロニクス、先進光学機器、エネルギーデバイスの製造です。他の堆積方法では失敗するような複雑な三次元ナノ構造をコーティングするための頼りになる技術です。主な用途には、現代のコンピューターチップにおけるゲート誘電体の製造、OLEDディスプレイの保護バリアの作成、太陽電池の効率向上などがあります。

原子層堆積は、その速度ではなく、比類のない制御性で選ばれています。その独自の自己制御的な化学プロセスにより、材料を一度に単一の原子層ずつ堆積させることができ、卓越した膜品質と、最も複雑な表面でさえも完璧にコーティングする能力を保証します。

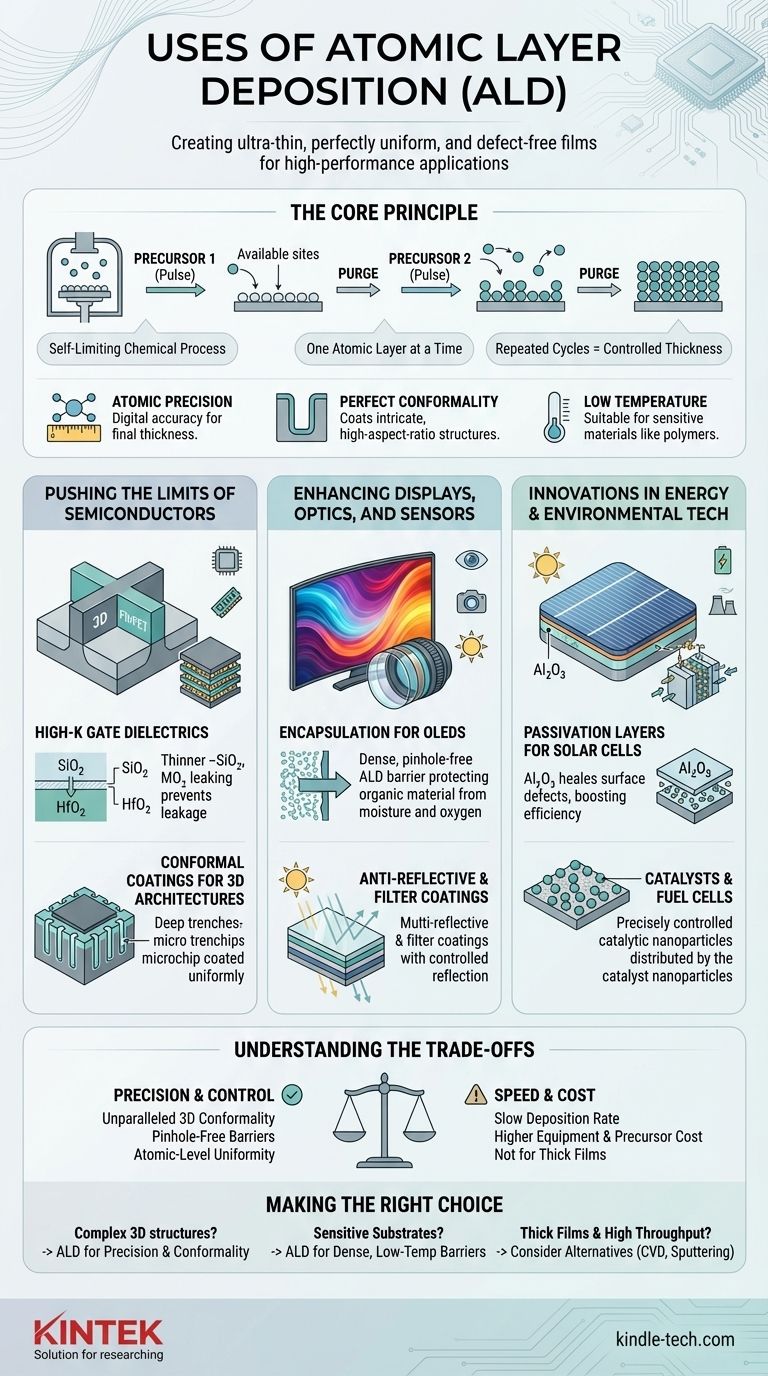

核心原理:ALDが異なる理由

その用途を理解するには、まずそのメカニズムを理解する必要があります。表面に材料を連続的に「噴霧」する他の技術とは異なり、ALDは周期的なプロセスです。

2段階の自己制御反応

各ALDサイクルは、2つの連続した化学パルスで構成されます。最初の前駆体ガスがチャンバーにパルスされ、利用可能なすべての反応サイトが占有されるまで表面と反応します。これが自己制御的なステップであり、それ以上材料を堆積させることはできません。

その後、チャンバーはパージされ、2番目の前駆体ガスが導入されます。この2番目の前駆体は最初の層とのみ反応し、目的の材料の単一の均一な単分子層の堆積を完了します。このサイクルを繰り返して、膜を層ごとに構築します。

3つの決定的な特徴

この独自のプロセスにより、ALDはその用途を決定づける3つの主要な利点をもたらします。

- 原子レベルの精度:サイクル数を数えるだけで、デジタル精度で最終的な厚さを制御できます。

- 完璧なコンフォーマリティ:前駆体ガスが表面のあらゆる部分に到達できるため、ALDは非常に複雑な高アスペクト比構造を完璧な均一性でコーティングできます。

- 低温:多くのALDプロセスは比較的低温で実行できるため、ポリマーや有機エレクトロニクスなどの敏感な材料のコーティングに適しています。

用途1:半導体の限界を押し広げる

半導体産業は、おそらくALD技術の最大の推進力です。トランジスタがナノメートルスケールに縮小するにつれて、従来の堆積方法はもはや十分ではありません。

高誘電率ゲート誘電体

現代のトランジスタでは、ゲート誘電体と呼ばれる薄い絶縁層が電流の漏れを防ぎます。トランジスタが小さくなるにつれて、この層は数原子の厚さになる必要がありましたが、従来の二酸化ケイ素(SiO₂)は漏れ始めました。

ALDは、新しい高誘電率材料(HfO₂など)を原子レベルの精度で堆積させることでこれを解決しました。これにより、はるかに薄いSiO₂層と同じ電気特性を持つ、物理的に厚く、より堅牢な絶縁層が可能になり、ムーアの法則の継続を可能にしました。

3Dアーキテクチャのためのコンフォーマルコーティング

現代のデバイスは、FinFET(垂直フィンを持つトランジスタ)や3D NANDフラッシュメモリ(メモリセルを垂直に積層)のような3D構造に依存しています。

これらの構造には、従来のメソッドでは均一にコーティングすることが不可能な深く狭い溝が含まれています。ALDの完璧なコンフォーマリティは、上部から最下部まで、3D表面全体がまったく同じ厚さの膜でコーティングされることを保証します。

用途2:ディスプレイ、光学機器、センサーの強化

ALDの精度と低温能力は、高度な光学コーティングと保護コーティングの作成に理想的です。

OLEDおよびフレキシブルエレクトロニクスの封止

有機ELディスプレイ(OLED)やその他のフレキシブルエレクトロニクスは、湿気や酸素に極めて敏感です。保護バリアに微細なピンホールがあるだけでも、デバイスの故障につながる可能性があります。

ALDは、低温で非常に緻密でピンホールフリーなバリア膜を作成し、敏感な有機材料を損傷することなく完璧に封止します。これにより、OLEDディスプレイの寿命と信頼性が劇的に向上します。

反射防止およびフィルターコーティング

高性能レンズ、センサー、太陽電池にとって、光の反射と透過を制御することは非常に重要です。

ALDは、異なる材料の複雑な積層を精密な厚さ制御で作成することを可能にします。これにより、表面全体に完全に均一な、非常に効果的な反射防止(AR)コーティングおよび光学フィルターの製造が可能になります。

用途3:エネルギーおよび環境技術における革新

ALDは、次世代バッテリー、太陽電池、触媒のための主要なイネーブリング技術です。

太陽電池のパッシベーション層

シリコンウェーハ表面のわずかな欠陥は電子を捕捉し、太陽電池の効率を低下させる可能性があります。

ALDは、これらの表面欠陥を化学的に「修復」する超薄型の「パッシベーション」層(多くの場合、酸化アルミニウム、Al₂O₃)を堆積させるために使用されます。この簡単なステップにより、高性能太陽電池の効率と出力が大幅に向上します。

触媒と燃料電池

触媒の性能は、多くの場合、広い表面積に非常に小さく精密に制御されたナノ粒子が分布しているかどうかに依存します。

ALDは、これらの触媒ナノ粒子をサイズと組成を正確に制御して直接合成することを可能にし、工業プロセスや燃料電池用により効率的で耐久性のある触媒をもたらします。

トレードオフの理解:精度 vs. 速度

その強力な利点にもかかわらず、ALDはすべての問題に対する正しい解決策ではありません。その主な制限は、その核心的な強みの直接的な結果です。

主な欠点:遅い堆積速度

膜を一度に1つの原子層ずつ構築するため、ALDは本質的に遅いプロセスです。その堆積速度は、化学気相堆積(CVD)や物理気相堆積(PVD)のような技術よりも桁違いに低いことがよくあります。

コストと複雑さ

ALDシステムとそれに必要な高純度前駆体化学物質は、従来の堆積装置よりも高価になる可能性があります。このため、その独自の機能が不可欠な用途のために確保された、高価値のツールとなっています。

代替を選択すべき時

もしあなたの用途が、比較的平坦な表面に厚い膜(ミクロン以上)を必要とするだけで、原子レベルの均一性が主な懸念事項ではない場合、ALDはおそらく過剰です。スパッタリングやCVDのような、より高速で費用対効果の高い方法がより適切でしょう。

目標に合った正しい選択をする

ALDを使用するかどうかを決定するには、その比類のない精度と遅い速度との間のトレードオフを評価する必要があります。

- 原子レベルの制御と完璧な3Dコンフォーマリティが主な焦点である場合:ALDは、高度なエレクトロニクスやMEMSにおける複雑なナノ構造のコーティングに決定的な選択肢です。

- 敏感な基板上に緻密でピンホールフリーなバリアを作成することが主な焦点である場合:ALDの低温で高品質な膜を作成する能力は、OLED、ポリマー、医療用インプラントの封止に理想的です。

- 高スループットで厚膜の堆積が主な焦点である場合:ALDの遅い堆積速度が大きなボトルネックとなるため、CVDやスパッタリングなどの代替方法を強く検討すべきです。

最終的に、原子層堆積は、厚さ、均一性、材料品質に対する絶対的な制御が最も重要な要素である用途にとって不可欠な製造ツールです。

要約表:

| 応用分野 | ALDの主な用途 | 主な材料/構造 |

|---|---|---|

| 半導体 | 高誘電率ゲート誘電体、3D NAND、FinFET | HfO₂、溝上のコンフォーマルコーティング |

| ディスプレイ&光学機器 | OLED封止、反射防止コーティング | ピンホールフリーバリア、光学フィルター積層 |

| エネルギー&環境 | 太陽電池パッシベーション、触媒合成 | Al₂O₃、燃料電池用ナノ粒子 |

複雑なナノ構造に超薄型で均一な膜を堆積させる必要がありますか? KINTEKは、半導体、光学機器、エネルギー研究向けに高度なALDソリューションを提供するラボ機器と消耗品の専門家です。当社の技術は、最も要求の厳しいアプリケーションに対して原子レベルの精度と完璧なコンフォーマリティを保証します。今すぐお問い合わせください。信頼性の高い高性能ALDシステムでラボの能力を向上させましょう!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器