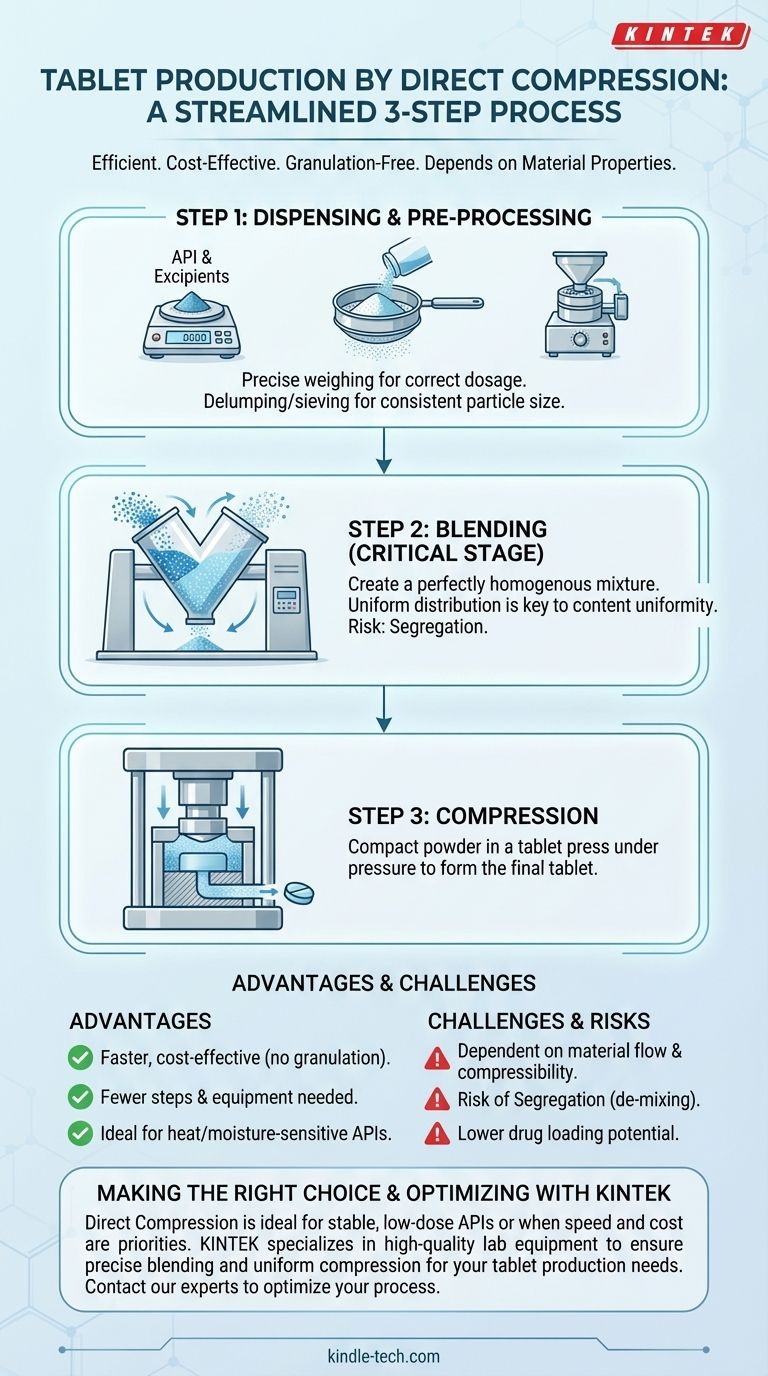

最も単純な形では、錠剤製造における直接打錠法は、原材料の秤量、均一な粉末混合物への混合、そしてその混合物を直接錠剤に圧縮するという3つの主要な段階で構成されています。このプロセスは、他の方法で必要とされる造粒工程を完全に省略するため、その効率性で注目されます。

直接打錠法は、錠剤を製造するための最も合理化され、費用対効果の高い方法ですが、その成功は、原薬(API)および選択された賦形剤の固有の物理的特性、特に流動性と圧縮性に完全に依存します。

直接打錠法の原理

直接打錠法(DC)は、その簡便さから好まれています。湿式造粒や乾式造粒とは異なり、打錠前に顆粒を作成する中間工程を回避します。

プロセス全体は、「そのまま」打錠準備ができた粉末混合物に依存します。これにより、より迅速で、必要な設備が少なく、エネルギー消費も少なくなります。

なぜそれがしばしば第一の選択肢となるのか

DCを選択する主な理由は、速度とコストです。造粒を排除することで、処理時間、労働力、バリデーション要件、および設備に必要な工場面積を削減できます。

また、湿式造粒でよく使用される液体結合剤や高温を避けるため、湿気や熱に敏感なAPIにとって好ましい方法でもあります。

直接打錠プロセス:段階的な内訳

概念的には単純ですが、DCプロセスの各ステップは、最終製品の成功を確実にするために正確に実行される必要があります。最終錠剤の品質は、これらの段階で築かれます。

ステップ1:秤量と前処理

最初のステップは、マスターバッチ処方箋に従って、APIとすべての賦形剤を正確に計量する、つまり秤量することです。これは、正しい用量を確保するための重要な管理点です。

秤量後、材料は塊の除去またはふるい分けを受ける場合があります。これは、保管中に形成された凝集塊を分解し、次のステップに不可欠な一貫した粒子サイズを確保するために行われます。

ステップ2:混合

混合は、直接打錠プロセスにおいて最も重要な段階であると言えるでしょう。目標は、APIと賦形剤がバッチ全体に均一に分布した完全に均質な混合物を作成することです。

この粉末混合物は、Vブレンダー、ビンブレンダー、コンテナブレンダーなどのブレンダーに投入されます。混合時間と速度は慎重に管理されるパラメータであり、混合不足も混合過多も内容物均一性の低下につながる可能性があります。

ステップ3:打錠

最終的に混合された粉末は、打錠機に移されます。打錠機は混合物を一連のダイに供給します。

打錠機では、上パンチと下パンチが連携して、ダイキャビティ内の粉末を強大な圧力で圧縮し、完成した錠剤を形成します。その後、錠剤は収集のために打錠機から排出されます。

トレードオフとリスクの理解

直接打錠法の簡便さには、重大な技術的課題と限界が伴います。これは普遍的に適用できる方法ではありません。

原材料の重要な役割

DCの成功は、粉末混合物の物理的特性に完全に依存します。混合物は、打錠機内を安定して移動するための優れた流動性と、丈夫で無傷の錠剤を形成するための高い圧縮性の両方を持っている必要があります。

API自体が流動性が悪いか「ふわふわ」している場合、高濃度で使用することはできません。このような場合、DCは、機能的な負荷を担うために特別に設計された賦形剤(DCグレード賦形剤と呼ばれることが多い)に大きく依存します。

偏析のリスク

粒子サイズや密度が異なる可能性のある粉末を混合するため、偏析のリスクが常に存在します。これは、移送中や打錠機のホッパー内での混合物の分離です。

偏析は、錠剤重量の許容できない変動、そしてさらに重要なことに、API含有量(内容物均一性)の変動につながり、患者の安全を危険にさらすため、製造失敗の主な原因となります。

薬物負荷量の低下の可能性

直接打錠法は、一般的に低用量薬に最も適しています。高用量APIは、ブレンドを支配する流動性や圧縮性が低い特性を持つことが多く、これらの特性を改善するための造粒工程なしでは良好な錠剤を形成することが困難です。

製品に適した選択をする

製造方法の選択は、APIの特性、タイムライン、予算に基づいて行われる戦略的な決定です。

- コストと速度が主な焦点の場合: 安定した低用量APIで、優れた物理的特性を持つもの、または高機能なDCグレード賦形剤を使用する場合に直接打錠法を使用します。

- APIの安定性が主な焦点の場合: 熱や湿気に敏感なAPIの場合、両方を避けるため、直接打錠法が理想的な選択肢です。

- 高用量または流動性の悪いAPIを扱っている場合: 粉末を緻密化し、その流動性と圧縮性を改善するために、打錠前に湿式または乾式造粒を使用する必要があるでしょう。

これらの核となる原則を理解することで、特定の製品に対して最も堅牢で効率的な製造経路を選択できるようになります。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 秤量 | APIと賦形剤を正確に計量する | 正しい用量を確保する |

| 2. 混合 | 粉末を均一な混合物に混ぜる | 内容物均一性を達成する |

| 3. 打錠 | 打錠機で粉末を圧縮する | 最終的な錠剤を形成する |

適切な設備で錠剤製造を最適化する準備はできていますか? 直接打錠法は効率的ですが、その成功は正確な混合と打錠に依存します。KINTEKは、医薬品開発のための高品質な実験装置と消耗品を専門としています。当社のソリューションは、完璧な粉末流動と均一な錠剤圧縮を実現するのに役立ちます。今すぐ当社の専門家にご連絡ください。お客様のラボの特定のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- シングルパンチ式電動打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 単一パンチ手動打錠機 TDP打錠機

- ラボスケールロータリー単発打錠機 TDP打錠機