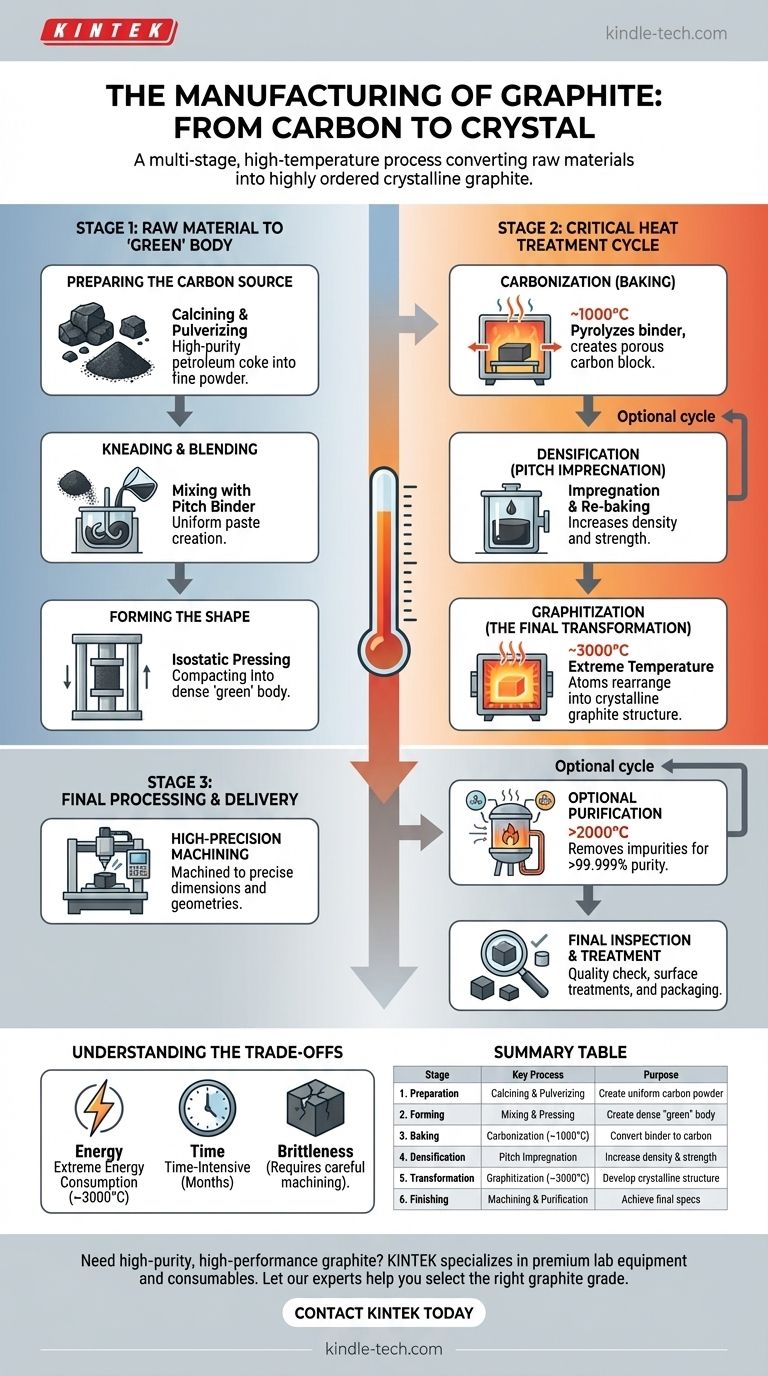

合成黒鉛の製造は、多段階の高温プロセスであり、原料となる炭素材料を高度に秩序化された結晶性最終製品へと変換するように設計されています。主要な段階には、石油コークスなどの炭素源の準備、バインダーとの混合、ブロックへの成形、そして低温の炭化(焼成)とそれに続く約3000℃での超高温の黒鉛化という2段階の熱処理が含まれます。この最終的な熱処理によって、黒鉛特有の特性が発現します。

黒鉛の製造は単なる加工ではなく、原子レベルでの制御された変換です。プロセス全体が、無秩序な非晶質炭素を、黒鉛の優れた熱伝導性と電気伝導性を生み出す精密に秩序化された結晶構造へと変換するように設計されています。

原料から成形された「グリーン」ボディへ

初期段階は、熱処理の準備ができた、高密度の均一な炭素材料ブロック、すなわち「グリーン」ボディを作成することに焦点を当てています。

炭素源の準備

主要な原料は通常、高純度の石油コークスです。このコークスはまず仮焼(加熱)され、揮発性化合物が除去された後、微細な粉末、すなわち「粉」に粉砕されます。この粉末の粒度は最終製品の密度と結晶構造に影響を与えるため、非常に重要です。

混練と混合

次に、この炭素粉末に、通常はコールタールピッチであるバインダーが混合されます。この混合物は加熱され、均一なペースト状になるまで混練されます。この混合工程の品質が、バインダーの均一な分散を保証し、強固で均質な最終製品を作るために不可欠です。

形状の成形

高密度黒鉛を成形する最も一般的な方法は、等方圧プレスです。炭素ピッチ混合物を柔軟な金型に入れ、全方向から極めて高い均一な圧力をかけます。これにより、材料は「グリーン」な素体と呼ばれる高密度で固体のブロックに圧縮されます。

重要な熱処理サイクル

これは製造プロセスの核心であり、材料が単純な炭素ブロックから結晶性黒鉛へと化学的および構造的に変換される段階です。

炭化(焼成)

グリーンボディは、酸素のない炉内で約1000℃までゆっくりと加熱されます。この焼成プロセスにより、ピッチバインダーが熱分解され、固体炭素に変換され、揮発性ガスが放出されます。その結果、硬く、脆く、多孔質の炭素ブロックが固定された形状で得られます。

高密度化(ピッチ含浸)

密度と強度を高めるために、多孔質の炭素ブロックはピッチ含浸サイクルを受けることがあります。これは真空チャンバーに入れられ、液体ピッチで満たされて内部の細孔を埋めます。その後、ブロックは再焼成(再炭化)され、新しいピッチが炭素に変換されます。より高い密度を達成するために、このサイクルは複数回繰り返されることがあります。

黒鉛化(最終変換)

これは最も重要でエネルギー集約的なステップです。炭化されたブロックは、特殊な電気炉内で3000℃近くの温度に加熱されます。この極端な温度で、無秩序な炭素原子は再配列し、黒鉛の秩序化された層状の六方晶構造を形成します。これにより、材料の高い熱伝導性と電気伝導性が引き出されます。

トレードオフの理解

合成黒鉛の独自の特性には、認識しておくべき固有の製造上の課題とコストが伴います。

極端なエネルギー消費

黒鉛化のステップでは、約3000℃の温度を維持するために莫大な電力エネルギーが必要です。これにより、製造プロセスにおける最大のコスト要因となり、材料の最終価格に大きく影響します。

時間のかかるプロセス

これは速いプロセスではありません。炭化と黒鉛化の両方の加熱および冷却サイクルは、熱衝撃や亀裂を防ぐために非常にゆっくりと行われる必要があります。原料から最終ブロックまでの製造全体の期間は数ヶ月かかることがあります。

脆性と機械加工

黒鉛は圧縮下では強いものの、脆い材料です。複雑な最終部品への機械加工には、専門のCNC機器、慎重な取り扱い、およびチップや亀裂、汚染を防ぐための粉塵管理が必要です。

最終加工と納品

黒鉛ブロックが冷却された後、顧客の要求を満たすための最終工程が行われます。

高精度機械加工

大きな黒鉛化ブロックは、エンドユーザーによって指定された正確な寸法と形状に切断および機械加工されます。これには、単純なブロックから、航空宇宙や半導体製造などの産業向けの非常に複雑な部品までが含まれます。

オプションの精製

半導体結晶成長などの極度の純度が要求される用途では、機械加工された黒鉛は最終的な高温精製プロセスを受けます。2000℃以上でハロゲンガスが使用され、残留金属不純物と反応して除去され、99.999%以上の純度が達成されます。

最終検査と処理

すべての完成した部品は、寸法の正確さと材料の完全性について検査されます。また、性能を向上させるために特定の表面処理が施され、その後、慎重に梱包されて出荷されます。

目標に合った適切な選択をする

製造プロセスを理解することは、ニーズに合った適切なグレードの黒鉛を選択するのに役立ちます。

- 性能が重要な用途(例:半導体、放電加工): 電気伝導性と純度を直接決定する精製および制御された黒鉛化を経たグレードを優先してください。

- 機械的または熱的用途でのコスト効率が主な焦点の場合: 含浸サイクルが少ない低密度のグレードで十分であり、より経済的かもしれません。

- 複雑な形状が主な焦点の場合: 黒鉛の脆性はこの機械加工において重要な考慮事項であるため、機械加工能力と公差についてサプライヤーと早期に協議してください。

これらの段階を理解することで、必要な黒鉛の正確なグレードをより良く指定でき、用途の最適な性能とコスト効率を保証できます。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 準備 | 石油コークスの仮焼と粉砕 | 均一な炭素粉末を作成する |

| 2. 成形 | ピッチバインダーとの混合と等方圧プレス | 高密度の「グリーン」ボディを作成する |

| 3. 焼成 | 炭化(約1000℃) | バインダーを固体炭素に変換する |

| 4. 高密度化 | ピッチ含浸と再焼成(オプション) | 密度と強度を向上させる |

| 5. 変換 | 黒鉛化(約3000℃) | 結晶構造を発現させる |

| 6. 仕上げ | 精密機械加工と精製 | 最終的な寸法と純度を達成する |

研究室または生産プロセス向けに高純度・高性能の黒鉛部品が必要ですか?

黒鉛の複雑な製造には、最終材料が熱管理、電気伝導性、または構造的完全性に関するお客様の正確な仕様を満たすことを保証するための専門知識が必要です。

KINTEKは、高品質の黒鉛製品を含むプレミアムなラボ機器および消耗品の提供を専門としています。 材料特性がお客様の用途の成功に果たす重要な役割を理解しています。専門家が、最適な性能とコスト効率を実現するために適切な黒鉛グレードを選択するお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、お客様固有の要件についてご相談の上、当社のソリューションがお客様の業務をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- グラファイト炉の温度範囲はどのくらいですか?高度な材料加工のために最大3000°Cまで対応します。

- 原子吸光分析において、なぜグラファイト炉法はフレームベースの気化法よりも高感度なのでしょうか?優れた微量分析を解き放つ

- なぜグラファイトは最高の熱伝導体なのか?その方向性のある熱的優位性を理解する

- 人造黒鉛はどのように製造されるのか?高性能黒鉛を設計するための段階的ガイド

- 合成黒鉛はどのように製造されるのか?高温プロセスを深掘り

- 等方性黒鉛の製造プロセスとは?比類ない材料の均一性と性能を実現

- グラファイト炉AASとフレームAASの違いは何ですか?あなたの研究室に最適な技術を選びましょう

- 黒鉛は溶融すると電気を通しますか?液体炭素の導電性の秘密を発見する