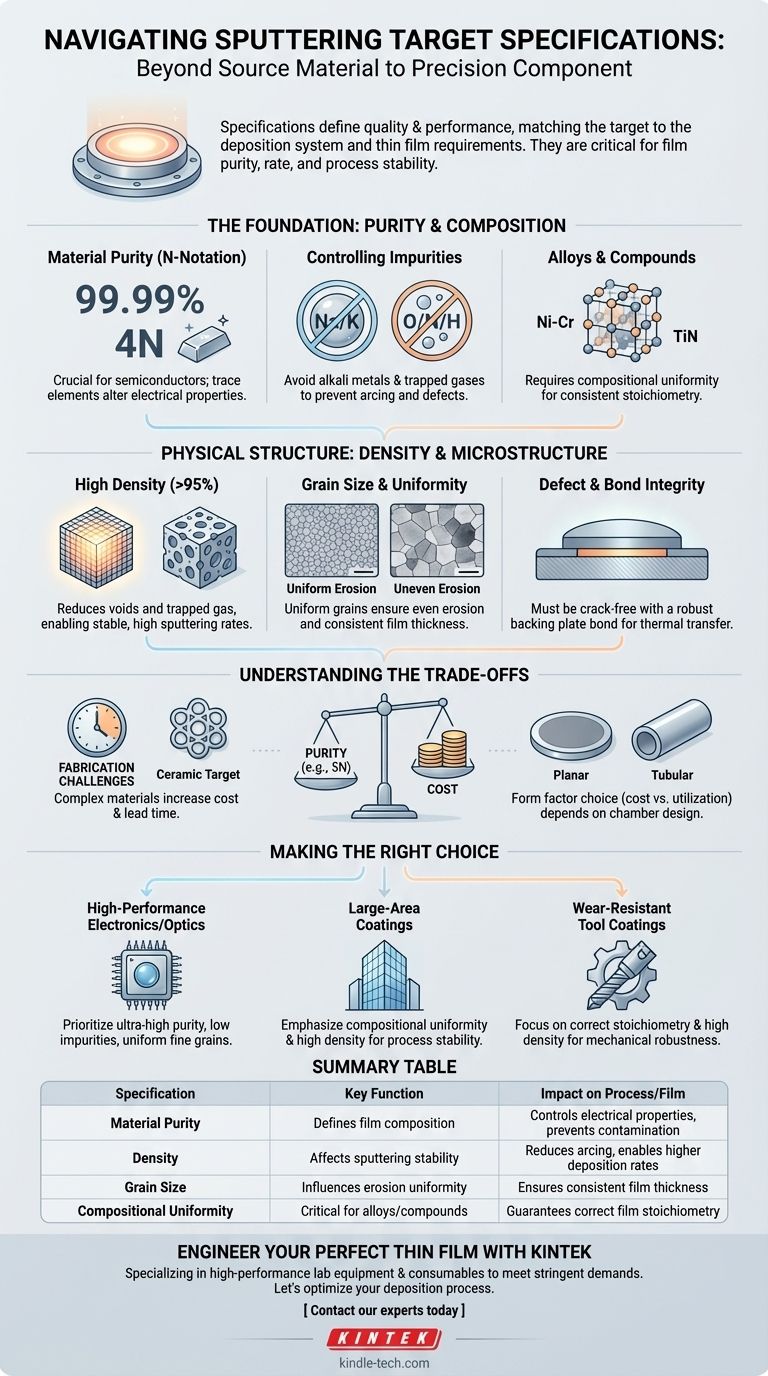

スパッタリングターゲットの仕様とは、その品質と性能を定義する材料、物理的、幾何学的特性の包括的なセットです。これには、材料の純度、密度、結晶粒径、寸法公差などの重要な指標が含まれますが、これらは最終的に成膜される薄膜の品質と一貫性を直接制御するため、標準的なバルク材料よりもはるかに厳格です。

核となる原則は、スパッタリングターゲットが単なる原材料ではなく、精密部品であるということです。その仕様は、成膜システムと作成される薄膜の機能要件に注意深く適合させる必要があり、各特性がスパッタリングレート、膜の純度、およびプロセスの安定性に直接影響します。

基礎:純度と組成

ターゲットの化学的構成は最も基本的な側面であり、最終的に膜を形成するものです。

材料純度の定義

ターゲット材料の純度は最も重要です。通常、パーセンテージ(例:99.99%)または「N」表記(例:99.99%は4N、99.999%は5N)で表されます。

半導体や電子機器のようなアプリケーションでは、微量の不要な元素でも膜の電気的特性を劇的に変化させ、デバイスを役に立たなくする可能性があるため、高純度が不可欠です。

特定の不純物の制御

全体的な純度を超えて、特定の不純物の種類と濃度が重要です。例えば、アルカリ金属不純物(Na、K)は半導体製造において非常に有害です。

ターゲット内に閉じ込められた酸素、窒素、水素などのガス状不純物も大きな懸念事項です。これらはスパッタリング中にアーク放電を引き起こしたり、膜に取り込まれて欠陥を生成したりする可能性があります。

合金と化合物

多くのアプリケーションでは、純粋な元素ではなく、精密な合金(例:ニッケル-クロム)や化合物(例:窒化チタン、酸化インジウムスズ)のターゲットが使用されます。

これらの材料の場合、重要な仕様は組成の均一性になります。成膜された膜が最初から最後まで一貫した正しい化学量論を持つように、元素はターゲット全体に均一に混合されている必要があります。

物理的構造:密度と微細構造

ターゲットの内部物理的構造は、スパッタリングプロセス自体の安定性と効率に直接影響します。

高密度の重要性

材料の理論的最高密度に対するパーセンテージとして測定される密度は、主要な性能指標です。高密度ターゲット(通常 >95%)は極めて重要です。

低密度は内部に空隙が存在することを示唆します。これらの空隙はガスを閉じ込め、プロセス中に制御不能なガス放出やアーク放電を引き起こす可能性があります。より密度の高いターゲットは、より高く、より安定したスパッタリングレートを可能にします。

結晶粒径と均一性

金属および合金ターゲットの場合、小さく均一な結晶粒径が非常に望ましいです。大きな結晶粒や不均一な結晶粒は異なるレートでスパッタリングされ、ターゲット表面の不均一なエロージョンにつながります。

この不均一なエロージョンは、成膜された膜の厚さの均一性の低下に直接つながります。したがって、一貫したコーティングを作成するには、ターゲットの微細構造を制御することが不可欠です。

欠陥と結合の完全性

ターゲットは亀裂、介在物、その他の物理的欠陥がないものでなければなりません。これらは故障の原因となり、基板を汚染する粒子を生成する可能性があります。

さらに、ターゲット材料は通常、機械的サポートを提供し、水冷を容易にする金属製の「バッキングプレート」に接合されています。この結合の完全性は、ターゲットの過熱や亀裂を防ぐための効率的な熱伝達にとって重要です。

トレードオフの理解

適切な仕様を選択することは、性能要件と実用的な制約のバランスを取る作業です。

純度対コスト

最大のトレードオフは純度対コストです。純度の「9」が1つ増えるごとに(例:4Nから5Nへ)、必要な複雑な精製プロセスにより価格が大幅に上昇する可能性があります。

建築用ガラスのようなアプリケーションでは3Nターゲットで十分かもしれませんが、高度なマイクロエレクトロニクスでは5Nまたは6Nの純度が不可欠です。純度を過剰に指定することは、一般的で費用のかかる間違いです。

製造上の課題

一部の材料、特にセラミックスや脆い金属間化合物は、高密度で欠陥のないターゲットに製造するのが非常に困難です。

この製造の複雑さは、コストとリードタイムに直接影響します。単純なアルミニウムターゲットはすぐに利用できるかもしれませんが、大きくて亀裂のないセラミックターゲットは、特殊な製造プロセスと数週間から数ヶ月のリードタイムが必要になる場合があります。

フォームファクタと利用率

ターゲットは様々な形状で提供され、最も一般的なのは平面(平ら/長方形)と管状(円筒形)です。平面ターゲットは製造がより簡単で安価な場合があります。

しかし、特定の大型コーティングシステムで使用される管状ターゲットは、材料利用率がはるかに高く、ターゲットの寿命全体で基板あたりのコストを削減できます。選択はスパッタリングチャンバーの設計によって決まります。

アプリケーションに適した選択をする

最終的に、必要なターゲット仕様は最終目標によって定義されます。

- 高性能エレクトロニクスまたは光学が主な焦点の場合:予測可能な膜特性を確保するために、超高純度、極めて低い特定の不純物、および均一で微細な結晶粒構造を優先します。

- 大型保護コーティングまたは建築用コーティングが主な焦点の場合:プロセスの安定性のために組成の均一性と高密度を重視しますが、操作にとって最高の費用対効果を提供する純度グレードとフォームファクタを選択します。

- 耐摩耗性工具コーティングが主な焦点の場合:複合ターゲットで正しい化学量論を達成し、欠陥のない機械的に堅牢な膜を製造するために高密度を確保することに集中します。

これらの仕様を習得することで、スパッタリングターゲットは単なる消耗品から、目的の膜を設計するための精密機器へと変わります。

要約表:

| 仕様 | 主要機能 | プロセス/膜への影響 |

|---|---|---|

| 材料純度 | 膜組成を定義 | 電気的特性を制御、汚染を防止 |

| 密度 | スパッタリング安定性に影響 | アーク放電を低減、高い成膜レートを可能に |

| 結晶粒径 | エロージョン均一性に影響 | 一貫した膜厚を確保 |

| 組成の均一性 | 合金/化合物に不可欠 | 正しい膜の化学量論を保証 |

KINTEKで完璧な薄膜を設計

適切なスパッタリングターゲットの仕様を選択することは、研究室の成功にとって極めて重要です。高度な半導体、高性能光学部品、耐久性のある保護コーティングの開発のいずれにおいても、ターゲットの正確な純度、密度、微細構造が結果を決定します。

KINTEKは、高性能な研究室機器と消耗品を専門とし、現代の研究と生産の厳格な要求を満たすように設計されたスパッタリングターゲットを提供しています。当社は、純度、コスト、製造可能性の間のトレードオフを乗り越え、お客様の特定のアプリケーションに最適なターゲットを選択するお手伝いをし、プロセスの安定性と優れた膜品質を保証します。

成膜プロセスを最適化しましょう。今すぐ専門家にご連絡ください。プロジェクトの要件について話し合い、最適なスパッタリングソリューションを見つけましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空コールドトラップ直接コールドトラップチラー