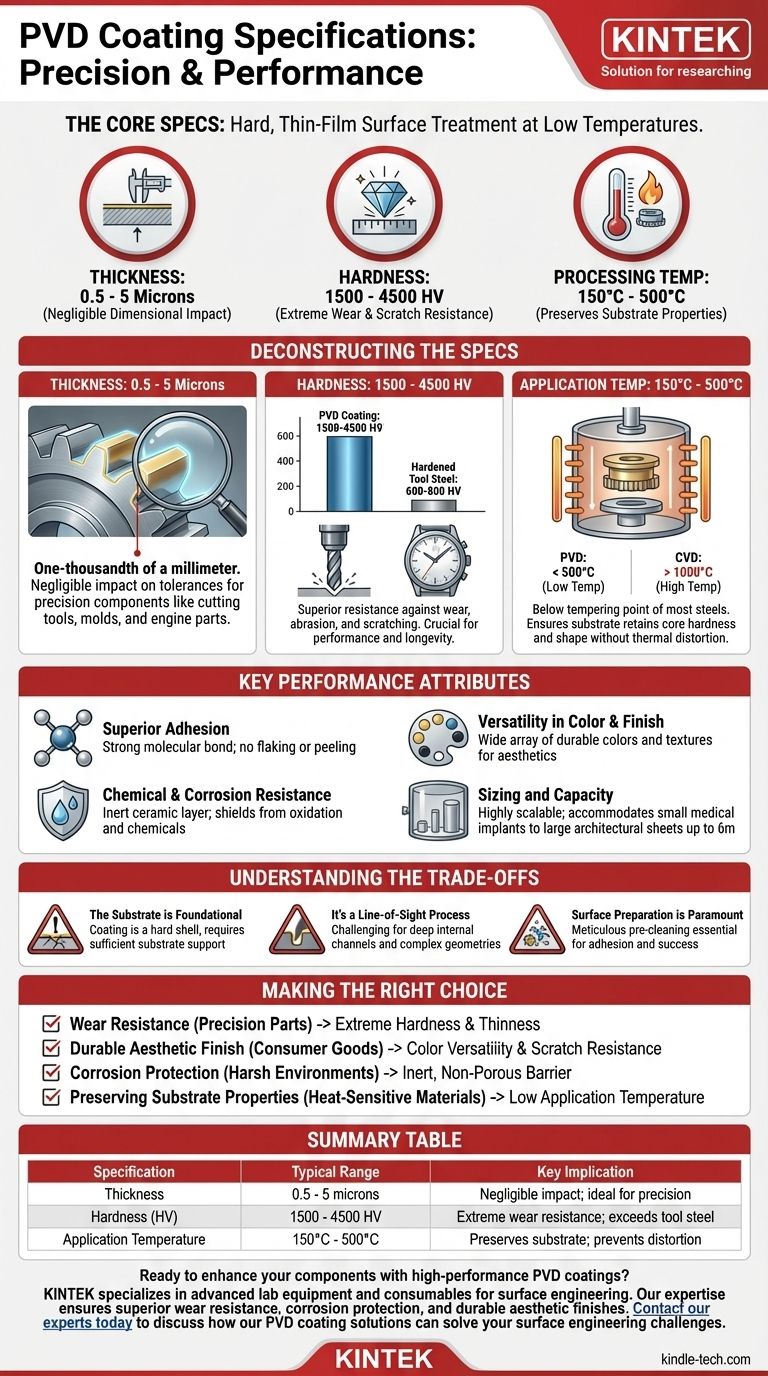

PVDコーティングの主要な仕様は、それが低温で適用される非常に硬い薄膜表面処理であることを定義しています。主な仕様には、0.5から5ミクロンの膜厚、1500から4500 HV(ビッカース硬度)の硬度、および150°Cから500°Cの処理温度範囲が含まれます。これらの特性により、基材の構造や重要な寸法を変更することなく、部品の表面特性を向上させる高性能な仕上げとなります。

物理蒸着(PVD)は、単一の「コーティング」というよりも、洗練された表面工学プロセスです。その仕様は、部品に卓越した表面耐久性(摩耗、引っかき傷、腐食に対する耐性)を付与しつつ、そのサイズとコア材料特性への影響を最小限に抑え、予測可能な方法で設計された手法であることを示しています。

主要な仕様を分解する

PVDを真に評価するには、その主要な技術仕様が持つ実用的な意味を理解する必要があります。これらの数値は、このプロセスがどこで、なぜ独自に効果的であるかを決定します。

膜厚:0.5~5ミクロン

PVDコーティングの最も特徴的な点は、それが信じられないほど薄いことです。1ミクロン(μm)は1ミリメートルの千分の1です。

この最小限の膜厚は大きな利点であり、精密部品の寸法公差にほとんど影響を与えません。切削工具、射出成形金型、エンジン部品などの部品は、再加工することなくコーティングできます。

硬度:1500~4500 HV

この範囲は、PVDコーティングを最も硬い合成材料の1つに位置付けます。参考までに、焼き入れされた工具鋼は通常600~800 HVの範囲です。

この極端な硬度は、摩耗、摩耗、引っかき傷に対する優れた耐性に直接つながります。PVDが切削工具、金型、および高性能時計に使用される主な理由であり、そこで完璧な表面を維持することが性能と寿命にとって重要です。

適用温度:150°C~500°C

PVDは、1000°Cを超える可能性のある化学蒸着(CVD)のような他の高性能コーティングと比較して、基本的に低温プロセスです。

この低温適用は、ほとんどの鋼や合金の焼戻し点または焼きなまし点以下で行われるため、非常に重要です。これにより、基材が熱による歪みや損傷のリスクなしに、そのコア硬度、強度、および形状を維持することが保証されます。

主要な性能属性

数値を超えて、これらの仕様は、特定の工学的および設計上の課題を解決する一連の強力な機能的利点を生み出します。

優れた密着性

最新のPVDプロセスは、コーティングと基材の間に強力な分子結合を形成するシステムを利用しています。コーティングは塗料のように表面に乗るだけでなく、部品の不可欠な一部となります。これにより、応力下で剥がれたり、膨れたりしない仕上がりになります。

耐薬品性および耐腐食性

PVDコーティングは通常、セラミック質(例:窒化チタン、窒化クロム)であり、高密度で化学的に不活性です。これにより、基材の表面に保護バリアが形成され、酸化、腐食、およびほとんどの化学物質からの攻撃から保護されます。

色と仕上げの多様性

PVDは産業性能に根ざしていますが、幅広い装飾オプションも提供します。このプロセスは、黒、青、金、ブロンズなど、さまざまな豊かで耐久性のある色を異なる質感で生成できます。これにより、建築用什器、宝飾品、高級消費財に好まれる選択肢となっています。

サイズと容量

PVDプロセスは高度にスケーラブルです。コーティングチャンバーは、小型の医療用インプラントから大型のステンレス鋼建築シート(例:1500mm x 4000mm)や長尺チューブ(最大6メートル)まで、あらゆるものに対応できるようにサイズを調整できます。

トレードオフを理解する

完璧なプロセスはありません。PVDの客観的な評価には、その運用上の制約を認識する必要があります。

基材が基本

PVDコーティングは部品の硬いシェルであり、基材のコア強度を向上させるものではありません。柔らかい基材が大きな衝撃を受けると変形し、非常に硬い(しかし脆い)コーティングにひびが入る可能性があります。基材はコーティングを支えるのに十分な硬度を持っている必要があります。

視線プロセス

PVDでは、コーティング材料は供給源から部品まで直線的に移動します。このため、深い内部チャネル、複雑な内部形状、または影の多い領域を均一にコーティングすることは困難です。部品は、均一な被覆を確保するために、複雑な回転と固定を必要とすることがよくあります。

表面準備が最重要

PVDの高い密着性は、原子レベルでクリーンな表面に完全に依存しています。このプロセスには、油、酸化物、または汚染物質を除去するための細心の注意を払った前処理が必要です。この重要なステップは、コーティングの成功に不可欠であり、全体のプロセス時間とコストを増加させます。

アプリケーションに最適な選択をする

PVDの仕様があなたの主要な目標と一致するかどうかを判断するために、これらのガイドラインを使用してください。

- 精密部品の耐摩耗性が主な焦点である場合:極端な硬度と最小限の膜厚の組み合わせは、刃先を保護し、厳密な公差を維持するのに理想的です。

- 耐久性のある美的仕上げが主な焦点である場合:色のオプションの多様性と優れた耐擦傷性の組み合わせは、日常の使用に耐える必要のある消費財にPVDを完璧にします。

- 過酷な環境での腐食保護が主な焦点である場合:不活性で非多孔性のセラミック層は、医療、海洋、または化学用途に優れた保護バリアを提供します。

- 基材の特性を維持することが主な焦点である場合:低い適用温度は、熱処理された材料や応力に敏感な材料がコーティングプロセス中に損なわれないことを保証します。

これらの技術仕様を理解することで、PVDを単なる仕上げとしてではなく、高度な表面工学のための意図的なツールとして活用することができます。

要約表:

| 仕様 | 一般的な範囲 | 重要な意味 |

|---|---|---|

| 膜厚 | 0.5 - 5ミクロン | 部品寸法への影響が無視できる程度。精密部品に最適。 |

| 硬度 (HV) | 1500 - 4500 HV | 極端な摩耗、摩耗、引っかき傷耐性。工具鋼をはるかに超える。 |

| 適用温度 | 150°C - 500°C | 低温プロセスにより、基材の硬度を維持し、歪みを防止。 |

高性能PVDコーティングで部品を強化する準備はできていますか?

KINTEKは、表面工学のための高度なラボ機器と消耗品を専門としています。当社の専門知識により、お客様のラボは優れた耐摩耗性、耐腐食性、および耐久性のある美的仕上げを実現できます。精密工具から装飾仕上げまで、お客様の特定の用途に最適なPVDソリューションの選択をお手伝いいたします。

今すぐ専門家にお問い合わせください。当社のPVDコーティングソリューションがお客様の表面工学の課題をどのように解決できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器