ガラス状カーボンシートの適切なメンテナンスには、機械的研磨、化学的または電気化学的洗浄、および慎重な取り扱いという複数のステップが含まれます。主な目的は、クリーンで滑らか、かつ電気化学的に活性な表面を作成し維持することであり、これは再現性があり正確な実験結果を得るために不可欠です。このプロセスは初回使用前に実施し、性能低下が観察されるたびに繰り返す必要があります。

ガラス状カーボンメンテナンスの核となる原則は、単なる洗浄ではなく、電極表面の体系的な修復です。効果的なメンテナンスとは、物理的な平滑性を回復するための研磨、化学的汚染物質を除去するための洗浄、そして電極が正確な測定の準備ができていることを確認するための性能検証のサイクルです。

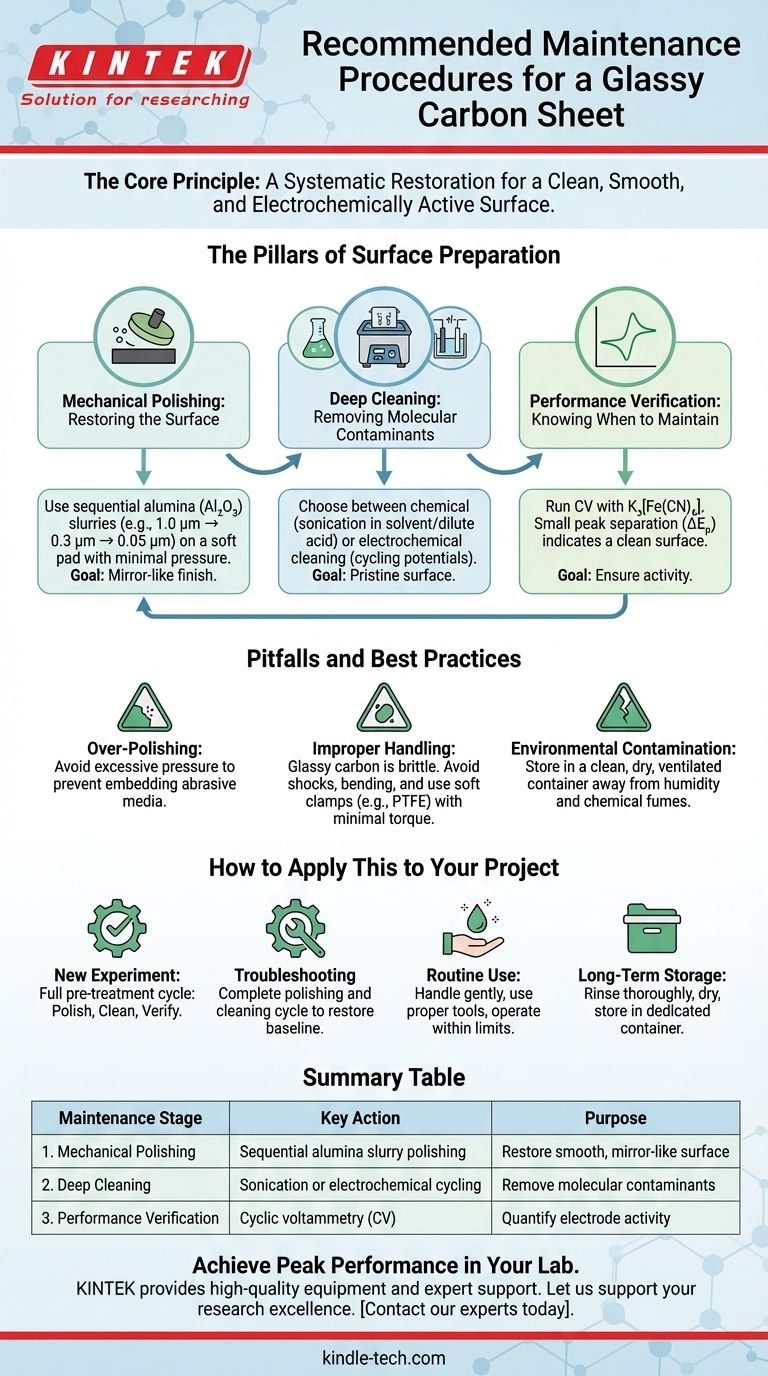

表面準備の柱

効果的なメンテナンスは、機械的研磨、ディープクリーニング、性能検証という3つの必須段階に分類できます。各段階は、異なる種類の表面劣化に対処します。

1. 機械的研磨:表面の回復

最初のステップは、常に表面の物理的完全性を回復することです。研磨は、使用中に蓄積する微細な傷、埋め込まれた不純物、および汚染された層を除去します。

標準的な研磨手順には、粗さの異なる研磨剤の順次使用が含まれます。

- 表面にひどい傷や汚染がある場合のみ、粗研磨(例:1.0 µmアルミナ粉末)から開始します。

- その後、0.3 µm、そして最終研磨として0.05 µmのアルミナ(Al₂O₃)スラリーを使用して微細研磨に進みます。

- 研磨パッドまたはシャモア布などの柔らかく清潔な布にスラリーを塗布します。均一な処理を確実にするために、図8の動きでシートを研磨します。

研磨後、すべての研磨粒子を除去するために、シートを超純水で徹底的にすすぐ必要があります。目標は、目に見える傷のない、完全に滑らかな鏡面仕上げです。

2. ディープクリーニング:分子汚染物質の除去

研磨は滑らかな表面を作りますが、吸着した有機物や無機物を常に除去するわけではありません。真に清浄な表面を得るためには、ディープクリーニングのステップが必要です。

次の2つの方法から選択できます。

- 化学的洗浄: 研磨したシートをエタノールや高純度水などの溶媒中で超音波処理します。より頑固な汚染には、希硝酸への短時間の浸漬が効果的ですが、強酸や強塩基との長時間の接触は避けてください。

- 電気化学的洗浄: これは能動的な方法であり、電極をクリーンな電解液中で正極と負極の電位間(例:+0.8Vから-1.8V)で繰り返しサイクルさせます。このプロセスは、吸着した種を表面から効果的に剥離します。

いずれの洗浄方法の後でも、超純水による最終的かつ徹底的なすすぎが必須です。

3. 性能検証:メンテナンスのタイミングを知る

目視検査だけに頼るべきではありません。電極の状態を評価する最も信頼できる方法は、その電気化学的性能をテストすることです。

塩化カリウム(KCl)溶液中で、フェリシアン化カリウム(K₃[Fe(CN)₆])のような標準的で挙動の良いレドックス対を使用して、サイクリックボルタンメトリー(CV)を実行します。

クリーンで活性なガラス状カーボン表面は、シャープで明確な酸化還元ピークを生成します。重要な診断指標はピーク間隔(ΔEp)です。ΔEpが小さい場合、電子移動が速いことを示し、ΔEpが大きい、または増加している場合は、メンテナンスを必要とする動作の鈍い、汚染された表面を示します。

落とし穴とベストプラクティスの理解

手順は簡単ですが、不適切な技術は利益よりも害をもたらす可能性があります。一般的な落とし穴を認識することは、電極の寿命を延ばすために不可欠です。

過剰研磨のリスク

過度に積極的または頻繁な研磨は、材料をゆっくりと摩耗させる可能性があります。さらに重要なのは、研磨媒体(アルミナ粒子)がカーボン表面に埋め込まれ、測定を妨害する可能性があることです。常に最小限の圧力を使用し、研磨剤に作業を任せてください。

不適切な取り扱いの危険性

ガラス状カーボンは硬いですが、非常に脆いです。機械的衝撃やストレスで容易に破損する可能性があります。

- 硬いまたは鋭い物体との衝突を避けてください。

- シートを曲げたり、過度の圧力を加えたりしないでください。

- 適切なクランプを使用してください。できればPTFEなどの柔らかい素材で作られたものを使用し、取り付け時には最小限のトルク(例:0.5 N·m以下)を加えてください。

環境汚染の防止

環境自体が汚染源となる可能性があります。

- クリーンで乾燥した、非腐食性の雰囲気下で操作してください。

- 高湿度下や強力な磁場の近くでの使用は避けてください。

- 電極は、湿気や化学ヒュームから離れた、乾燥した換気の良い容器に保管してください。

プロジェクトへの適用方法

メンテナンス戦略は、あなたの差し迫ったニーズと観察結果に合わせて調整する必要があります。

- 新しいデリケートな実験の準備に重点を置く場合: 完全な前処理プロトコルを実行します:順次研磨し、洗浄のために超音波処理し、使用前に標準レドックス対で性能を検証します。

- 不十分な結果(例:CVピークの広がりやずれ)のトラブルシューティングに重点を置く場合: 表面が最も可能性の高い原因です。電極をベースラインの状態に回復させるために、完全な研磨と洗浄サイクルを実行します。

- 日常的な使用と取り扱いに重点を置く場合: 予防的ケアを優先します。シートを優しく扱い、適切な取り付けツールを使用し、常に指定された温度および電圧制限内で操作します。

- プロジェクト間の長期保管に重点を置く場合: 電極を純粋な溶媒で徹底的にすすぎ、乾燥させ、汚染を防ぐために専用のクリーンな容器に入れます。

一貫性があり体系的なメンテナンスは、信頼性が高く再現性のある電気化学的研究の基盤です。

要約表:

| メンテナンス段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 機械的研磨 | アルミナスラリー(例:1.0µmから0.05µm)による順次研磨 | 傷や不純物のない滑らかな鏡面仕上げを回復する。 |

| 2. ディープクリーニング | 溶媒中での超音波処理、またはクリーンな電解液中での電気化学的サイクル | 分子汚染物質(有機物/無機物)を除去し、清浄な表面を得る。 |

| 3. 性能検証 | 標準レドックス対(例:K₃[Fe(CN)₆])を用いたサイクリックボルタンメトリー | 電極の活性を定量化する。小さなピーク間隔(ΔEp)はクリーンな表面を示す。 |

ラボで最高のパフォーマンスを実現する

適切なメンテナンスは、ガラス状カーボン電極やその他のデリケートな実験装置の寿命と精度を左右する鍵となります。KINTEKでは、専門的な技術サポートに裏打ちされた高品質の実験装置および消耗品の提供を専門としています。

新しい電気化学的ワークフローのセットアップ、一貫性のない結果のトラブルシューティング、または単に日常的なメンテナンスのための信頼できる消耗品の調達のいずれであっても、私たちがお手伝いします。

KINTEKがあなたの研究の卓越性をサポートします。今すぐ専門家にご連絡いただき、お客様固有のラボのニーズについてご相談ください!

ビジュアルガイド

関連製品

- 電気化学実験用ガラスカーボンシートRVC

- 電気化学実験用電極研磨材

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- 電気化学用途向け回転白金ディスク電極

- 実験室および産業用途向けの白金シート電極