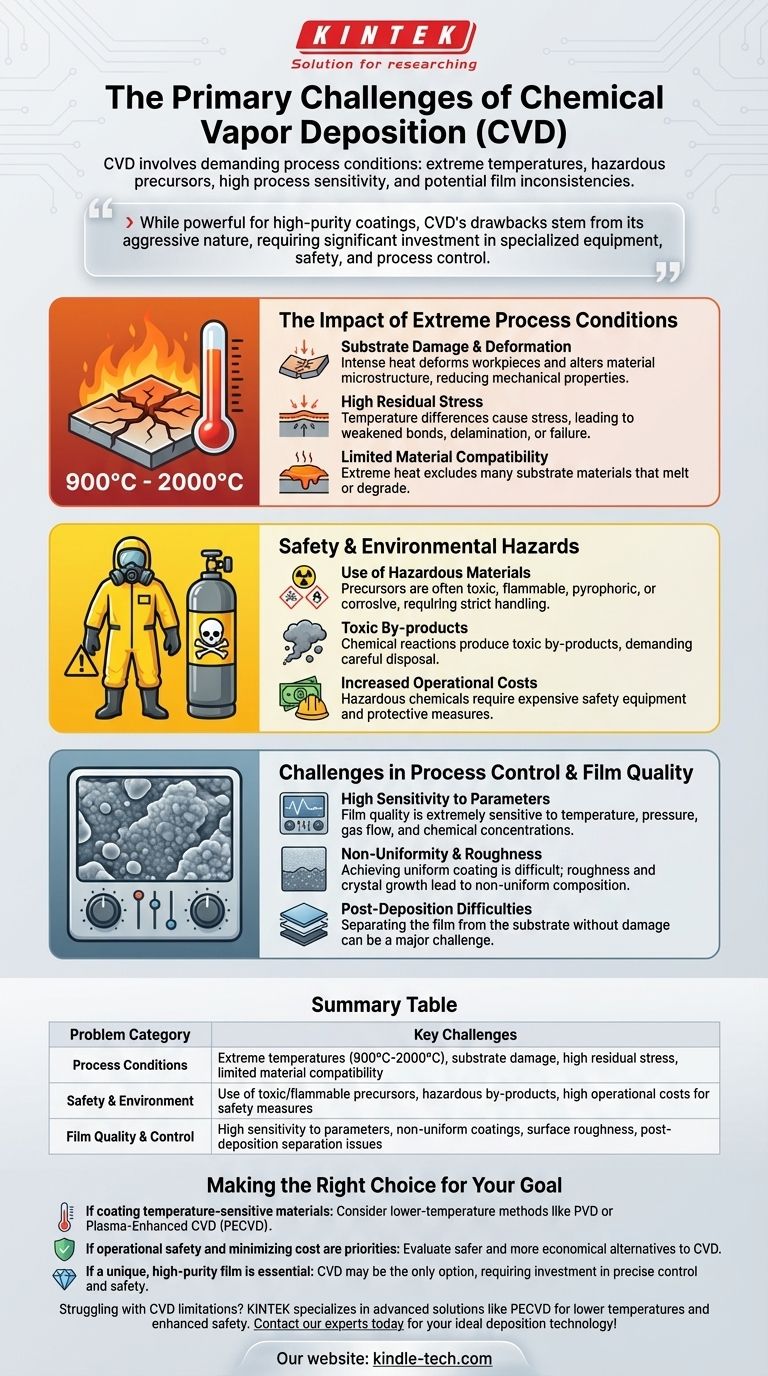

化学気相成長法(CVD)の主な課題は、その過酷なプロセス条件に起因します。主要な問題点としては、極めて高い温度の必要性、有毒または可燃性の前駆体材料の使用、プロセスの高い感度、そして最終的な膜品質の一貫性の欠如が挙げられます。これらの要因は、安全性、材料適合性、および運用上の大きな障害となります。

高純度で高性能なコーティングを作成するための非常に強力な技術である一方で、CVDの根本的な欠点は、その攻撃的な化学的性質に由来します。これにより、基板とオペレーター双方のリスクを軽減するために、特殊な装置、安全手順、およびプロセス制御への多大な投資が必要となります。

極端なプロセス条件の影響

CVDの最も重要な制限は、多くの場合、900°Cから2000°Cに及ぶ高温への依存から生じます。この熱エネルギーは化学反応を促進するために必要ですが、同時にいくつかの問題を引き起こします。

基板の損傷と変形

このような激しい熱は、コーティングされるワークピースや基板を容易に変形させる可能性があります。

この高温への曝露は、基板材料の微細構造を変化させ、機械的特性と全体的な完全性を低下させる可能性があります。

高い残留応力

成膜プロセスと室温との間に生じる大きな温度差は、コーティング内部および基板との界面に高い残留応力を引き起こす可能性があります。

この応力は、コーティングと基板間の結合を弱め、時には剥離や破損につながることがあります。

限られた材料適合性

極度の高温は、基板として使用できる材料の種類を厳しく制限します。

多くの材料は、溶解、変形、または劣化することなく必要な温度に耐えることができないため、CVDは幅広い用途には適しません。

安全および環境への危険性

CVDは、成膜材料を供給するために揮発性の前駆体化学物質に依存しています。これらの化学物質の性質は、懸念の大きな原因となります。

有害物質の使用

CVDで使用される多くの原料(前駆体)や反応性ガスは、毒性、引火性、自然発火性、または腐食性が高いものです。

これは、漏洩を防ぎオペレーターの安全を確保するために、慎重な材料の取り扱い、保管、および堅牢なシステム設計を必要とします。これは、物理気相成長法(PVD)などのプロセスでは懸念が少ない点です。

有毒な副生成物

成膜中に発生する化学反応は、しばしば有毒な副生成物を生成します。これらは慎重に取り扱い、廃棄する必要があり、一部の代替プロセスよりも環境に優しいとは言えません。

運用コストの増加

化学物質の危険な性質により、安全対策と保護装置への追加投資が必要となります。これは、CVD装置自体の高コストと相まって、プロセスを安全に導入・運用するには費用がかかる可能性があります。

プロセス制御と膜品質の課題

CVDで完璧で均一なコーティングを実現するには、複雑に絡み合う要因の正確な管理が必要です。

パラメータに対する高い感度

最終膜の品質は、温度、圧力、ガス流量、化学濃度などのプロセスパラメータに対して極めて敏感です。

これらの要因のいずれかが高精度で制御されない場合、品質の低い膜や、成膜プロセスの完全な失敗につながる可能性があります。

不均一性と粗さ

特にグラフェンのような複雑な材料の場合、大きな基板全体にわたって完全に均一な膜を堆積させることは困難な場合があります。

さらに、CVDコーティングの表面は、膜の厚さとともに進化する粗さを持つことが多く、その結晶成長プロセスにより、組成の不均一性を示す粒構造を持つことがあります。

成膜後の困難

フリースタンディングのグラフェンシートの製造など、一部の用途では、損傷を与えたり不純物を導入したりすることなく、堆積した膜を触媒基板から分離することが大きな技術的課題となります。

目標に応じた適切な選択

結局のところ、CVDを使用するかどうかの決定は、その強力な能力と重大な欠点とのバランスを取ることに依存します。

- 温度に敏感な材料のコーティングが主な焦点である場合: 標準的な高温CVDは不適切であり、PVDやプラズマ強化CVD(PECVD)などの低温プロセスを優先する必要があります。

- 運用の安全性とコスト削減が主な焦点である場合: CVDに必要な危険な材料と特殊な装置は、より安全で経済的なプロセスを提供する代替手段を慎重に検討することを要求します。

- 独自の高純度膜の作成が主な焦点である場合: CVDが唯一実行可能な選択肢かもしれませんが、成功するには正確なプロセス制御と厳格な安全手順への多大な投資が必要です。

これらの固有の制限を理解することが、特定の用途に最適な成膜技術を選択するための第一歩です。

要約表:

| 問題のカテゴリ | 主要な課題 |

|---|---|

| プロセス条件 | 極端な温度(900°C-2000°C)、基板の損傷、高い残留応力、限られた材料適合性 |

| 安全性と環境 | 有毒/可燃性の前駆体の使用、有害な副生成物、安全対策のための高い運用コスト |

| 膜品質と制御 | パラメータへの高い感度、不均一なコーティング、表面粗さ、成膜後の分離の問題 |

研究室のコーティングニーズにおけるCVDの制限にお困りですか? KINTEKは、低温で安全性を高めたプラズマ強化CVD(PECVD)システムなどの高度なソリューションを提供するラボ機器と消耗品の専門企業です。当社の専門知識は、一般的なCVDの欠点なしに高純度膜の実現を支援します。専門家に今すぐお問い合わせいただき、特定の用途に最適な成膜技術を見つけてください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置