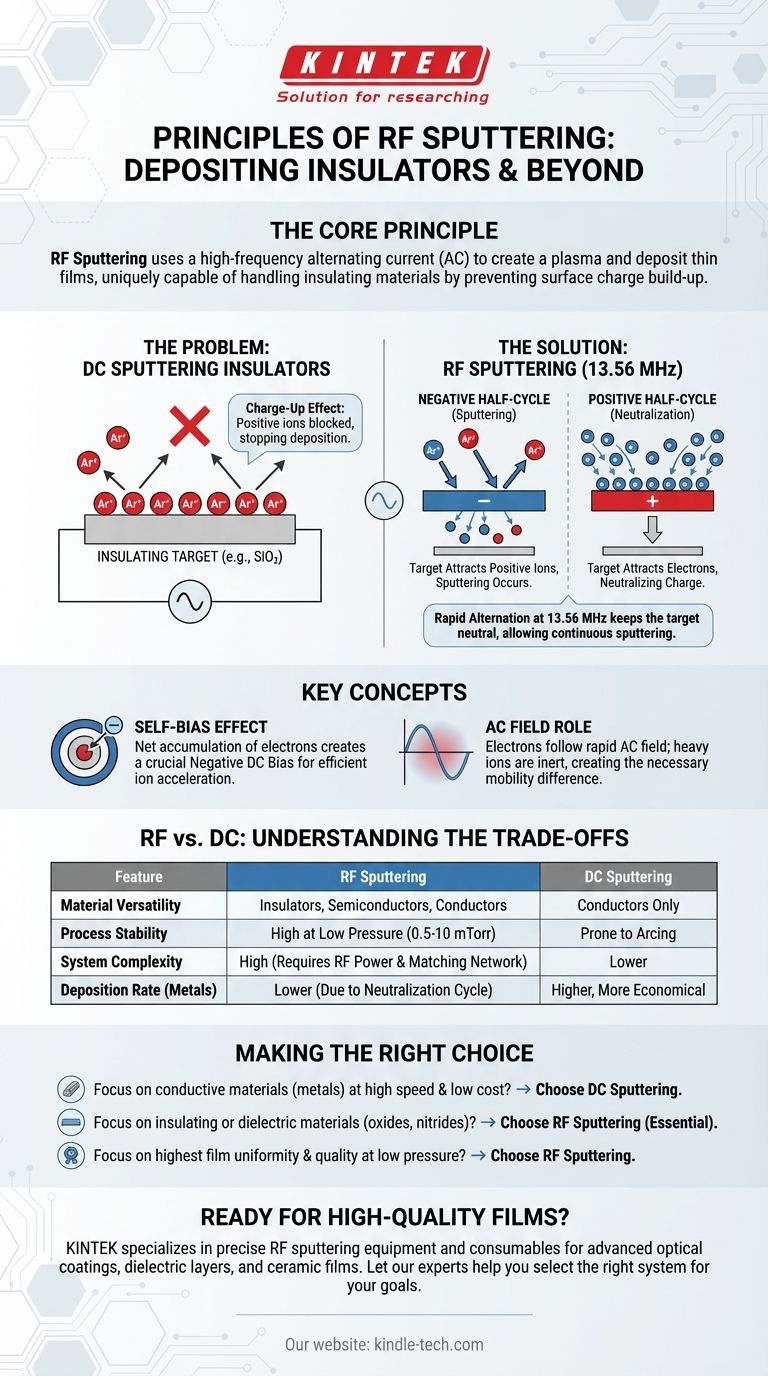

RFスパッタリングは、本質的に、高周波交流を使用してプラズマを生成し、薄膜を堆積させる物理気相堆積技術です。単純なDCスパッタリングとは異なり、RFスパッタリングは絶縁体(誘電体)材料の堆積に特有の能力を持っています。これは、ターゲット材料にかかる電気的電位を急速に切り替えることによって達成され、さもなければ堆積プロセスを停止させる表面電荷の蓄積を防ぎます。

非導電性材料をスパッタリングする際の根本的な課題は、ターゲット表面への正電荷の蓄積であり、これは堆積に必要なイオン自体を反発させます。RFスパッタリングは、サイクルの片側でターゲットを電子で飽和させる高周波ACフィールドを使用することでこれを解決し、スパッタリング半サイクル中に蓄積された電荷を効果的に中和します。

根本的な問題:絶縁体のスパッタリング

DCスパッタリングの限界

直流(DC)スパッタリングでは、導電性ターゲットに一定の負電圧を印加します。これにより、プラズマから放出された正電荷を帯びたイオン(例:アルゴン)が引き寄せられ、ターゲットに衝突して原子を叩き出し(スパッタリングし)、それが基板上に堆積します。

この方法は、ターゲットがイオンによって供給された正電荷を導通させ、必要な負電位を維持できるため、金属に対しては完璧に機能します。

「チャージアップ」効果

絶縁体ターゲット(石英やアルミナなど)に対してDCスパッタリングを試みると、プロセスはほぼ即座に失敗します。正のイオンが表面に埋め込まれますが、材料が絶縁体であるため、この正電荷は中和されません。

これにより正の表面層が形成され、プラズマから来るさらなる正イオンを反発するため、スパッタリングプロセスは開始前に事実上消滅します。これは「チャージアップ」効果として知られています。

RFスパッタリングがチャージアップの問題を解決する方法

交流(AC)フィールドの役割

RFスパッタリングでは、DC電源を、業界標準の、連邦割り当て周波数である13.56 MHzで動作する高周波AC電源に置き換えます。

この高周波数では、プラズマ中の軽量の電子は変化する電場にほぼ即座に応答できますが、はるかに重い正イオンは急速な振動に追従するには不活性すぎます。この移動度の違いがプロセス全体を成功させる鍵となります。

負の半サイクル:スパッタリング

ターゲットが負に帯電しているサイクルの間は、DCターゲットとまったく同じように機能します。プラズマから重い正イオンを引き寄せ、それらが表面を衝突してターゲット材料をスパッタリングします。これがサイクルの生産的な堆積フェーズです。

正の半サイクル:電荷の中和

ターゲットが正に帯電する短い期間中、それは直ちにプラズマから大量の移動度の高い電子を引き寄せます。この電子の洪水が、負の半サイクル中に絶縁体表面に蓄積した正電荷を完全に中和します。

これが毎秒1356万回起こるため、ターゲット表面は実質的に中性電位の状態に保たれ、スパッタリングプロセスを無期限に維持できるようになります。

決定的なセルフバイアス効果

電子はイオンよりもはるかに移動度が高く応答性が高いため、ターゲットは負のサイクル中にイオンを引き寄せるよりも、正のサイクル中に電子を多く捕捉します。

その結果、正味の負電荷の蓄積が生じ、AC電源によって電力が供給されているにもかかわらず、ターゲットに全体的な負のDCバイアスが発生します。この負のバイアスは、イオンが効率的なスパッタリングに必要な十分なエネルギーでターゲットに向かって加速され続けることを保証するために不可欠です。

トレードオフの理解

利点:比類のない材料の多様性

RFスパッタリングの主な利点は、絶縁体、半導体、導体を含むあらゆる種類の材料を堆積できることです。DCスパッタリングは導電性材料に厳密に限定されます。これにより、RFは光学コーティング、電子機器の誘電層、保護セラミック膜を作成するための頼りになる方法となります。

利点:低圧でのプロセス安定性

交流電場により、DCスパッタリングと比較してアーク放電が発生しにくくなります。さらに、RFシステムは、非常に低いチャンバー圧力(0.5〜10 mTorr)でもプラズマを維持するのに非常に効率的です。これにより、ガスとの衝突が減少し、スパッタされた原子の平均自由行程が長くなり、より高品質で高密度の膜が得られます。

欠点:システムの複雑さとコスト

RFスパッタリングシステムは、本質的にDCシステムよりも複雑で高価です。効率的にプラズマに電力を伝達するために、専用のRF電源とインピーダンス整合ネットワークが必要です。この追加の複雑さにより、RFシステムは通常、小さな基板や膜品質が最優先されるアプリケーションにより適しています。

欠点:堆積速度

単純な金属を堆積させる場合、DCスパッタリングの方が一般的に堆積速度が速く、経済的です。RFは非常に効率的である可能性がありますが、電荷を中和するためにサイクルのいくらかを費やす必要があるため、純粋な導電性ターゲットの場合、DCの方が速い選択肢となることがよくあります。

目的に合わせた適切な選択

適切なスパッタリング技術の選択は、堆積したい材料とパフォーマンスの優先順位に完全に依存します。

- 高速度かつ低コストで導電性材料(金属)の堆積を主な目的とする場合:DCスパッタリングの方が通常、より効率的で経済的な選択肢です。

- 絶縁体または誘電体材料(酸化物や窒化物など)の堆積を主な目的とする場合:RFスパッタリングが不可欠であり、変更不可能な技術です。

- 特に低圧下で最高の膜均一性と品質を達成することを主な目的とする場合:RFスパッタリングは、ほぼすべての材料に対して優れたプロセス制御と安定性を提供します。

この電荷管理における根本的な違いを理解することが、薄膜堆積の目標に合った適切なツールを選択するための鍵となります。

概要表:

| 原理 | 機能 | 主な利点 |

|---|---|---|

| ACフィールド (13.56 MHz) | ターゲット電位を急速に切り替える | 絶縁体上の電荷蓄積を防ぐ |

| 負の半サイクル | スパッタリングのために正イオンを引き寄せる | ターゲット原子を叩き出して堆積させる |

| 正の半サイクル | 中和のために電子を引き寄せる | 表面電荷を中和する |

| セルフバイアス効果 | 正味の負のDCバイアスを生成する | 効率的なイオン加速を保証する |

高品質の絶縁膜を堆積する準備はできましたか?

RFスパッタリングは、高度な光学コーティング、誘電層、セラミック膜を作成するために不可欠です。KINTEKは、この技術を習得するために必要な正確な実験装置と消耗品を提供することに特化しています。

当社の専門家は、お客様の特定の材料とパフォーマンス目標に最適なRFスパッタリングシステムを選択するお手伝いをし、優れたプロセス安定性と膜品質を保証します。

薄膜堆積に関する課題について話し合い、当社のソリューションがお客様の実験室の能力をどのように向上させるかを発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器