ボールミルプロセスの主要なパラメーターは、シリンダーの回転速度、粉砕媒体の特性(サイズ、材料、量)、および粉砕される材料の特性です。これらの要因は独立しているわけではなく、ミルの物理的制約内で連携して、製品の効率と最終的な粒度を決定します。

ボールミルのパラメーターを管理する目的は、制御された衝突に最適な環境を作り出すことです。それは速度や力を最大化することではなく、衝撃と摩耗の力を正確にバランスさせ、望ましい粒度低減を効率的に達成することです。

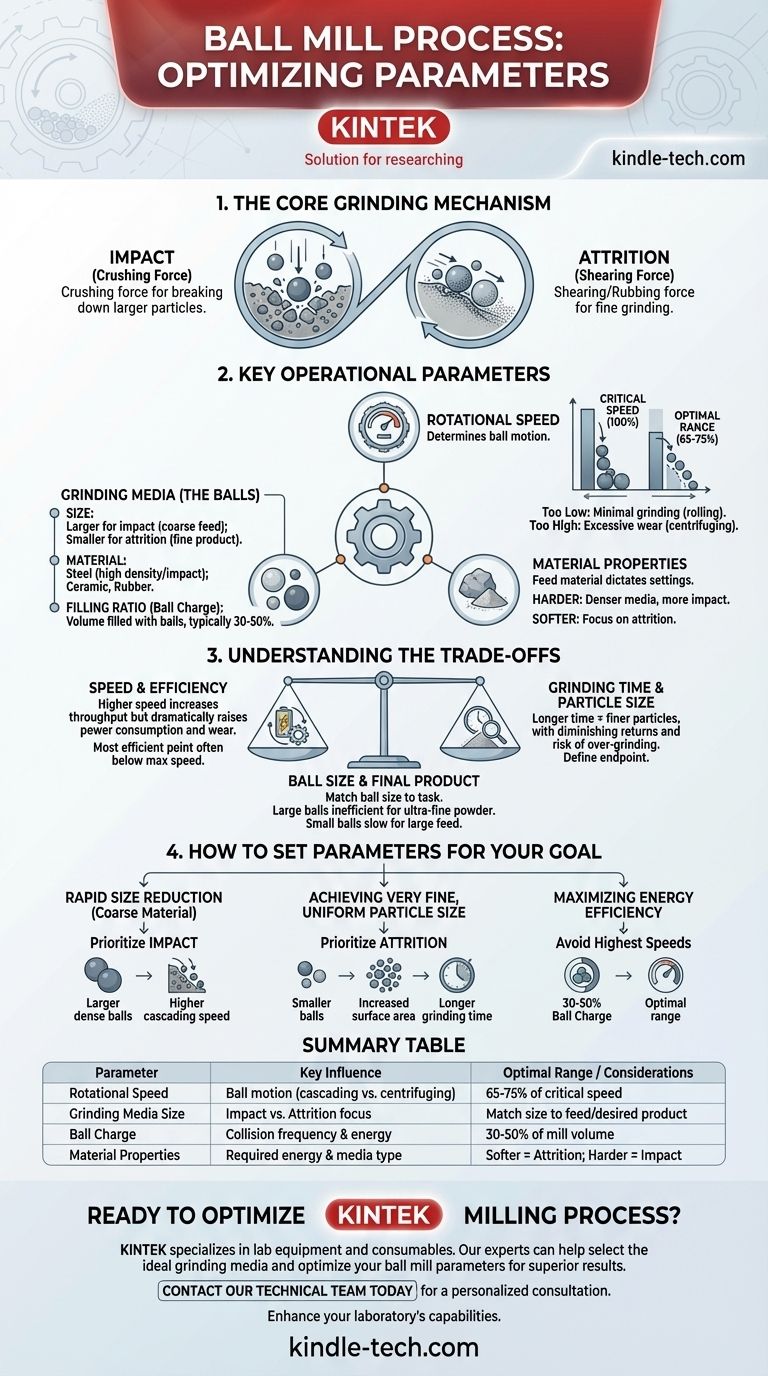

粉砕の核心メカニズム

ボールミルは、2つの主要な物理的な力によって材料のサイズを低減します。操作パラメーターの制御は、基本的にこれら2つの作用のバランスを操作することです。

衝撃の理解

衝撃とは、粉砕媒体(ボール)が回転するシェルによって持ち上げられ、下の材料に落下するときに発生する破砕力です。この作用は、より大きく粗い粒子を破砕するのに最も効果的です。

摩耗の理解

摩耗とは、ボールと材料粒子が互いに滑り、転がりながら発生するせん断力と摩擦力です。この作用は、粒子をはるかに細かいサイズに粉砕する役割を担います。

主要な操作パラメーターとその影響

各パラメーターは、粉砕プロセスを調整するためのレバーとして機能します。それぞれのパラメーターがミルの内部ダイナミクスにどのように影響するかを理解することは、プロセス制御にとって不可欠です。

回転速度

これはおそらく最も重要なパラメーターです。速度は、ミル内でボールがどのように動くかを決定します。

臨界速度の概念は、遠心力によってボールがシェルの内壁に付着し、粉砕作用が停止する回転速度です。効果的な操作は、この速度の通常65〜75%で行われます。

速度が低すぎると、ボールはミルの底部で単に転がるだけで、粉砕が最小限になります。速度が高すぎると(臨界速度に近づくと)、ボールはライナーに投げつけられ、過度の摩耗を引き起こし、衝撃に必要な重要なカスケードおよび落下作用が減少します。

粉砕媒体(ボール)

ボールは、サイズ低減の主要なツールです。その特性は、発生する粉砕の種類に直接影響します。

- サイズ:大きなボールはより強力な衝撃を生み出し、粗い供給材料を破砕するのに理想的です。小さなボールはより広い表面積とより多くの接触点を提供し、摩耗を促進し、より細かい最終製品を生成します。

- 材料:ボールは通常、鋼、セラミック、またはゴムで作られています。鋼のような高密度材料は、より高い衝撃エネルギーを伝達します。

- 充填率(ボールチャージ):ミルに充填されるボールの体積で、通常30%から50%の間です。チャージが低すぎると、衝突が少なくなり、粉砕効率が低下します。チャージが高すぎると、媒体の動きが制限され、衝撃力が減衰します。

材料特性

粉砕する材料(「供給材」)の特性は、他のすべてのパラメーターの理想的な設定を決定します。硬い材料は、より高密度の媒体とより大きな衝撃力を必要とする場合がありますが、柔らかい材料は、摩耗に焦点を当てることでより効率的に粉砕される可能性があります。

トレードオフの理解

ボールミルの最適化は、競合する要因のバランスを取るプロセスです。単一の「最良」の設定はめったになく、特定の目標にとって最良の設定があるだけです。

速度と効率

ミルを高速で運転すると、ある程度の処理能力は向上しますが、電力消費とミルライナーおよび粉砕媒体の摩耗も劇的に増加します。最もエネルギー効率の良い点は、多くの場合、最大可能な運転速度をはるかに下回ります。

粉砕時間と粒度

粉砕時間が長くなると、より細かい粒子が生成されますが、収穫逓減の法則が働きます。過剰な粉砕は、かなりのエネルギーを浪費し、場合によっては材料の化学的特性を変化させることさえあります。効率的なプロセスには、明確な終了点を定義することが重要です。

ボールサイズと最終製品

ボールサイズは作業に合わせて調整する必要があります。超微粉末を得るために大きなボールを使用することは、微粉砕に必要な摩耗が苦手であるため、非常に非効率です。逆に、大きな供給材料を破砕するために小さなボールを使用すると、非常に遅いプロセスになります。

目標に応じたパラメーター設定方法

最適な設定は、完全に望ましい結果によって異なります。これらの原則をプロセス最適化の出発点として使用してください。

- 粗い材料の迅速なサイズ低減が主な焦点の場合:より大きく、より密度の高い粉砕媒体を使用し、ボールのカスケード運動を最大化する速度で運転することで、衝撃力を優先します。

- 非常に細かく均一な粒度を達成することが主な焦点の場合:表面積の接触を増やすために小さな粉砕媒体を使用し、摩耗を優先します。これにはより長い粉砕時間が必要になる場合があります。

- エネルギー効率の最大化が主な焦点の場合:可能な限り最高の速度での運転を避け、ボールチャージが最適な30〜50%の範囲内にあることを確認して、無駄な動きとエネルギーを防ぎます。

これらの主要なパラメーターを体系的に調整することで、ボールミルを単純な粉砕機から精密なエンジニアリングツールに変えることができます。

要約表:

| パラメーター | 主な影響 | 最適な範囲 / 考慮事項 |

|---|---|---|

| 回転速度 | ボールの動き(カスケード vs. 遠心分離)を決定 | 臨界速度の65-75% |

| 粉砕媒体サイズ | 衝撃用には大きなボール(粗粉砕);摩耗用には小さなボール(微粉砕) | 供給材料と目的の製品に合わせてサイズを調整 |

| ボールチャージ(充填率) | 衝突頻度とエネルギーに影響する媒体の体積 | 通常、ミル体積の30-50% |

| 材料特性 | 硬度と初期サイズが、必要なエネルギーと媒体の種類を決定 | 柔らかい材料は摩耗を好み;硬い材料は衝撃を必要とする |

粉砕プロセスを最適化する準備はできましたか?

特定の材料に対する衝撃と摩耗の完璧なバランスを達成することは、ラボの効率と製品の品質にとって重要です。KINTEKの専門家は、ラボ機器と消耗品を専門とし、粉砕の課題に対する適切なソリューションを提供します。

当社は、お客様が理想的な粉砕媒体を選択し、ボールミルのパラメーターを最適化して、時間を節約し、エネルギーコストを削減し、優れた粒度分布を達成するお手伝いをします。

今すぐ当社の技術チームにご連絡ください。個別相談を通じて、お客様のラボの能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用4連横型ポットミル

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

よくある質問

- 粉砕は粒子のサイズを小さくしますか?材料の特性を正確に制御する

- CuW30粉末にライトボールミルを使用する技術的な目的は何ですか?完璧な粒子分散を実現すること

- ジルコニア(ZrO2)研磨ボールを使用する主な目的は何ですか? ZrB2–SiC–TaC粉砕の純度最適化

- ラボボールミルは、PHBV/パルプ繊維複合材料の特性をどのように変化させますか?

- 硬質研削メディアの選定における物理的メカニズムとは?ZrC-Alマトリックス複合材の生産を最適化する

- リチウム系セラミックスの原料前処理において、メカノケミカル粉砕はどのような役割を果たしますか?効率向上

- ボールミル法の欠点の一つは何ですか?汚染、低速、および一貫性のない結果

- 乾式および湿式粉砕にはどのような種類のミルが使用されますか?ボールミルとハンマーミルの違いを解説