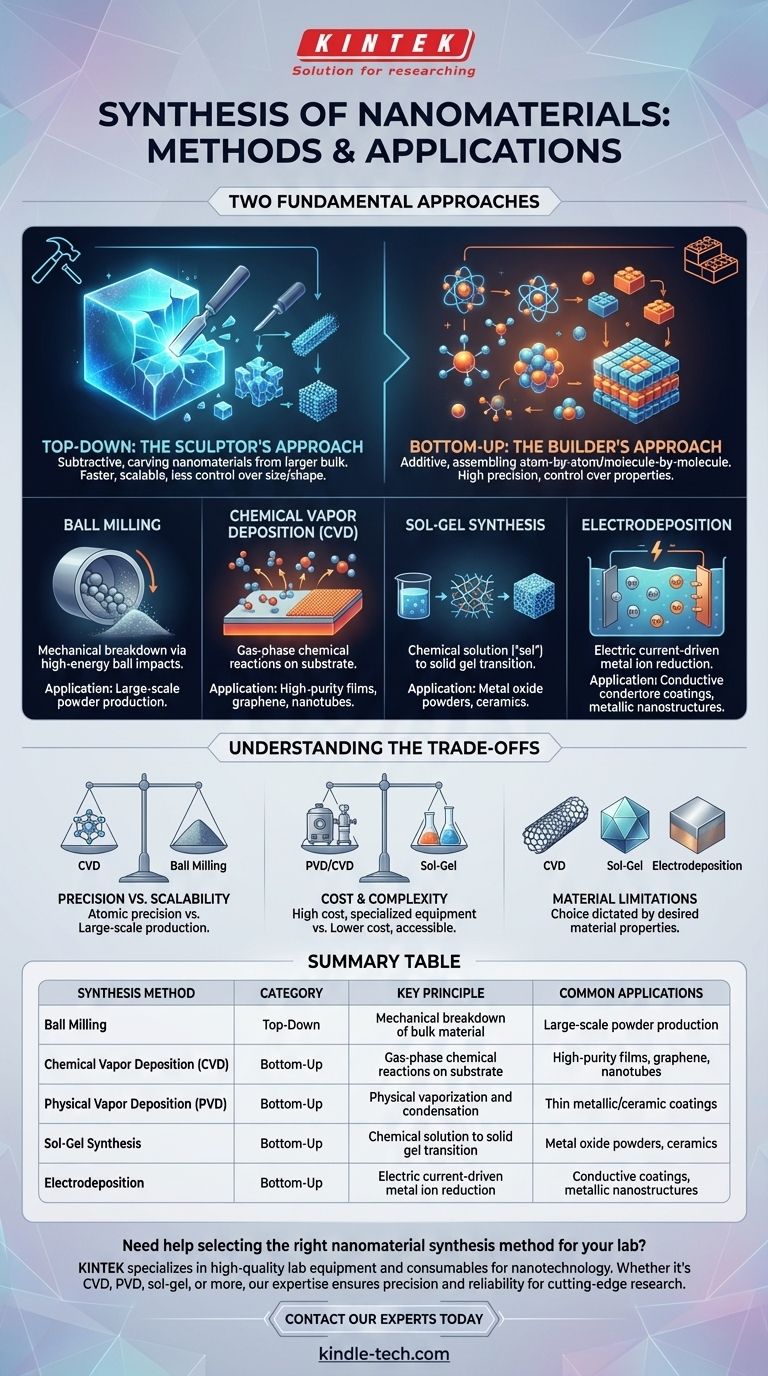

根本的に、ナノ材料の合成方法は、「トップダウン」と「ボトムアップ」の2つの主要なカテゴリーに分類されます。トップダウンアプローチは、より大きなバルク材料からナノ材料を削り出す減算的な方法であり、彫刻家が石の塊から像を彫るのとよく似ています。対照的に、ボトムアップ方法は、より小さな構成要素から原子ごと、または分子ごとに材料を組み立てる加算的な方法です。最も一般的な技術には、化学気相成長法(CVD)、物理気相成長法(PVD)、ゾルゲル合成法、およびボールミル法があります。

重要な洞察は、単に方法の名前を知ることだけでなく、それらの間の根本的な違いを理解することです。「トップダウン」(削り出し)または「ボトムアップ」(構築)アプローチのどちらを選択するかによって、最終的なナノ材料の精度、コスト、規模、および最終的な特性が決定されます。

2つの基本的なアプローチ:トップダウン vs. ボトムアップ

ナノ材料を作成するためのあらゆる技術は、2つの戦略的カテゴリーのいずれかに分類されます。この区別を理解することが、この分野をナビゲートするための鍵となります。

トップダウン合成:彫刻家のアプローチ

このアプローチには、より大きなバルク材料を機械的または化学的に分解してナノ構造を生成することが含まれます。多くの場合、より高速で大規模生産に適していますが、通常、最終的な粒子サイズと形状に対する制御は劣ります。

ボールミル法は、トップダウン法の典型的な例です。回転するチャンバー内の高エネルギーボールがバルク粉末に繰り返し衝突し、粒子を徐々にナノスケールまで粉砕します。

レーザーアブレーションやアーク放電のような他の物理的方法もここに当てはまります。これらは、強力なエネルギーを使用してバルクターゲットの一部を気化させ、その蒸気がナノ粒子として凝縮します。

ボトムアップ合成:建設者のアプローチ

これは逆の戦略です。原子、イオン、または分子を制御して組み立て、ナノ構造を形成します。このアプローチは、最終的な材料の特性に対して非常に高い精度と制御を提供します。

ほとんどの高度なナノ材料合成は、特定の機能を持つ材料を一から設計できるため、ボトムアップ技術に依存しています。

主要なボトムアップ合成技術

ボトムアップ方法は多岐にわたりますが、それらはすべて制御された原子または分子の組み立ての原理に基づいています。

化学気相成長法(CVD)

CVDでは、基板が1つまたは複数の揮発性前駆体ガスに曝されます。これらのガスは基板表面で反応または分解し、高品質の固体薄膜またはナノ構造を残します。

この方法は、グラフェンやカーボンナノチューブのような高純度材料の製造に不可欠であり、精密な構造的完全性が最重要となります。

物理気相成長法(PVD)

PVDは、材料が物理的に蒸気に変換され、真空チャンバーを横切って輸送され、薄膜として基板上に凝縮される一連の真空蒸着方法を指します。

CVDとは異なり、このプロセスには化学反応は含まれません。一般的なPVD技術には、スパッタリング(ターゲットにイオンを衝突させる)や熱蒸着があります。

ゾルゲル合成法

ゾルゲル法は「湿式化学」技術です。化学溶液(「ゾル」)から分子のネットワークが進化し、一連の反応の後、ゲル状の固体相を形成します。

このゲルはその後処理(例:加熱)されて、緻密なセラミックス、ガラス、または金属酸化物粉末を作成できます。非常に汎用性が高く、比較的低コストです。

電着法

電解めっきとしても知られる電着法は、電流を使用して溶液(電解液)中の溶解した金属陽イオンを還元します。これにより、電極上にまとまった薄い金属コーティングが形成されます。

この技術は、膜厚と形態を優れた制御で提供するため、導電性コーティングや金属ナノ構造の作成に最適です。

トレードオフの理解

単一の方法が普遍的に優れているわけではありません。適切な選択は常に競合する要因のバランスです。

精度 vs. スケーラビリティ

CVDのようなボトムアップ方法は原子レベルの精度を提供しますが、大量生産には時間がかかり、スケールアップが難しい場合があります。

ボールミル法のようなトップダウン方法は非常にスケーラブルで、数キログラムの材料を生産できますが、粒子サイズ、分布、結晶性に対する制御ははるかに劣ります。

コストと複雑さ

PVDやCVDのような真空ベースの方法は、高価で特殊な装置と制御された環境を必要とするため、高コストです。

ゾルゲル合成法のような湿式化学法は、標準的な実験用ガラス器具で実施できることが多く、酸化物のような特定の材料にとってはるかに安価でアクセスしやすいです。

材料と構造の制限

方法の選択は、多くの場合、目的の材料によって決定されます。CVDは炭素ナノ材料の定番です。ゾルゲル法は金属酸化物の主力です。電着法は当然、導電性材料に限定されます。

目標に合った適切な選択をする

方法を選択するには、まず主要な目的を定義する必要があります。理想的な技術は、材料の最終目標に最も適したものです。

- 高純度で結晶性の膜やナノチューブが主な焦点である場合:CVDやPVDのような気相成長法が最も強力なツールです。

- 低コストで粉末や複合材料を大規模生産することが主な焦点である場合:トップダウンのミル法やゾルゲル合成のようなスケーラブルな化学的方法が最も実用的な選択肢です。

- 精密で薄い金属または導電性コーティングを堆積させることが主な焦点である場合:電着法とPVDは優れた制御と性能を提供します。

最終的に、合成方法は単なるレシピではなく、物質の基本的な特性を設計するために使用するツールです。

要約表:

| 合成方法 | カテゴリー | 主要原理 | 一般的な用途 |

|---|---|---|---|

| ボールミル法 | トップダウン | バルク材料の機械的分解 | 大規模粉末生産 |

| 化学気相成長法(CVD) | ボトムアップ | 基板上での気相化学反応 | 高純度膜、グラフェン、ナノチューブ |

| 物理気相成長法(PVD) | ボトムアップ | 物理的気化と凝縮 | 薄い金属/セラミックコーティング |

| ゾルゲル合成法 | ボトムアップ | 化学溶液から固体ゲルへの転移 | 金属酸化物粉末、セラミックス |

| 電着法 | ボトムアップ | 電流駆動による金属イオン還元 | 導電性コーティング、金属ナノ構造 |

あなたの研究室に最適なナノ材料合成方法の選択でお困りですか? KINTEKは、あらゆるナノテクノロジーのニーズに対応する高品質の実験装置と消耗品を提供しています。CVD、PVD、ゾルゲル法、その他の技術に取り組んでいる場合でも、当社の専門知識により、最先端の研究に必要な精度と信頼性が保証されます。今すぐ当社の専門家にご連絡ください、お客様の研究室の成功をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 黒鉛の温度依存性とは?高温使用における強度と酸化のバランス

- 熱処理における基本的な特性要件は何ですか?温度、時間、冷却をマスターする

- 灰分分析の方法とは?重量分析のステップバイステップガイド

- LDH粉末にはなぜ実験用乾燥オーブンが必要なのですか?精度と構造的完全性を達成する

- 焼結プロセスの利点と欠点は何ですか?高温材料で強固で複雑な部品を実現する

- アルミニウムの熱処理の目的とは?高強度と設計された性能を引き出す

- 超音波ホモジナイゼーションは石炭フライアッシュ由来ゼオライトにどのような影響を与えますか?今日、あなたの材料構造を強化しましょう

- IRとFTIRの違いは何ですか?優れた最新分光法技術を発見する