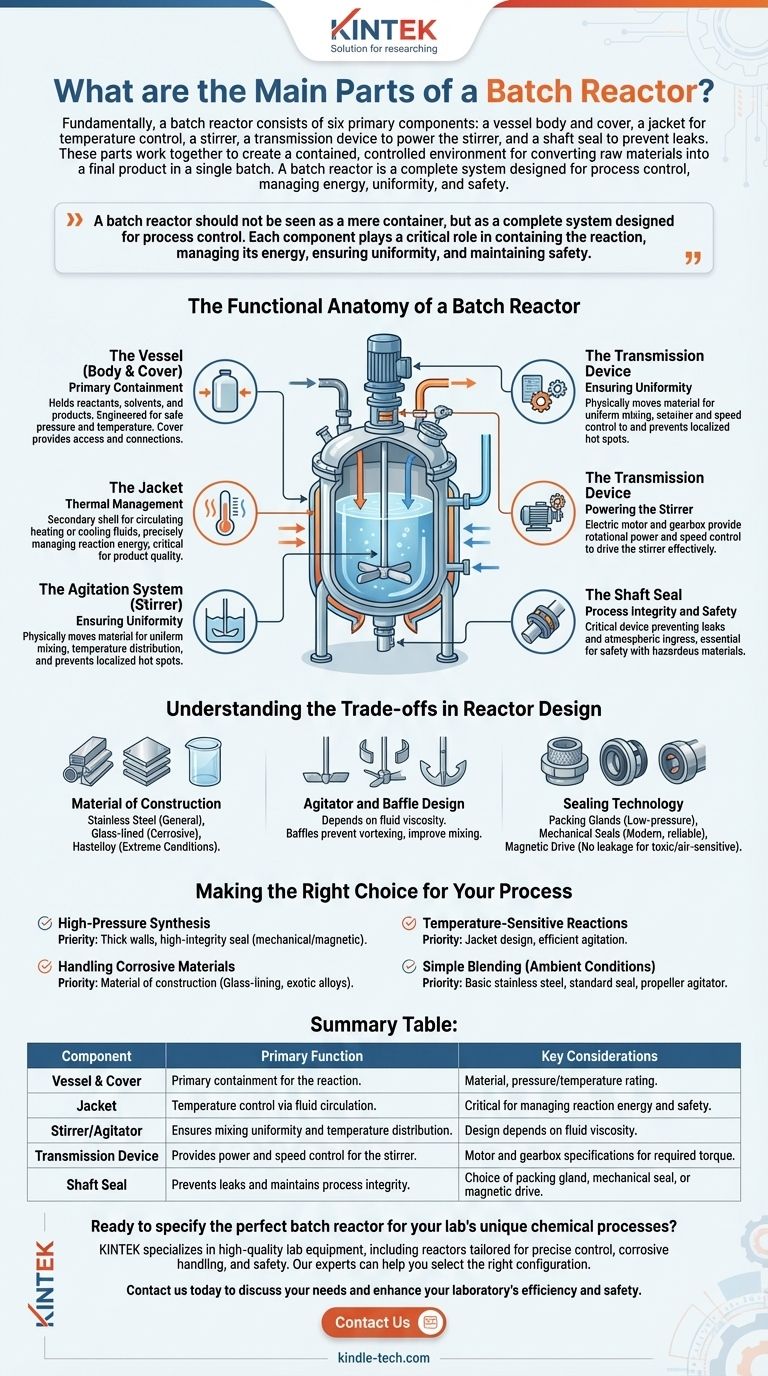

基本的に、バッチ反応器は6つの主要コンポーネントで構成されています。反応槽本体と蓋、温度制御のためのジャケット、撹拌機、撹拌機を駆動するための伝達装置、そして漏れを防ぐための軸シールです。これらの部品が連携して、原材料を単一のバッチで最終製品に変換できる、密閉された制御された環境を作り出します。

バッチ反応器は単なる容器としてではなく、プロセス制御のために設計された完全なシステムとして捉えるべきです。各コンポーネントは、反応の封じ込め、エネルギーの管理、均一性の確保、安全性の維持において極めて重要な役割を果たします。

バッチ反応器の機能的解剖学

バッチ反応器の設計は、化学プロセスを最初から最後まで正確に管理する必要性によって推進されています。各部品は明確で不可欠な機能を持っています。

反応槽:主要な封じ込め

反応釜本体と反応釜の蓋が主要な反応槽を形成します。これは、反応物、溶媒、そして最終的な生成物を保持する主要な封じ込め構造です。

反応槽は、化学反応で予想される圧力と温度に安全に耐えられるように設計されています。蓋は原料の投入口として機能し、計測機器、ベント、その他の接続用のノズルを備えています。

ジャケット:熱管理

ジャケットは、主要な反応槽本体を包む二次的な外殻です。これは反応器の温度制御の主要なメカニズムです。

加熱または冷却流体(蒸気、水、熱媒体油など)がジャケットと反応槽壁の間の空間を循環します。これにより、反応エネルギーの正確な管理が可能になり、特に熱分解のようなエネルギーに敏感なプロセスにおいて、反応速度の制御と製品品質の確保に不可欠です。

撹拌システム:均一性の確保

撹拌システムは、撹拌機(またはアジテーター)と伝達装置で構成されています。その目的は、バッチが完全に混合されることを保証することです。

撹拌機は、パドル、タービン、アンカーなど、さまざまな設計を持つことができ、反応槽内の物質を物理的に動かします。これにより、温度分布が均一になり、反応物が常に接触することが保証され、局所的なホットスポットや濃度勾配を防ぎます。

伝達装置—通常は電気モーターとギアボックス—は、撹拌機を効果的に駆動するために必要な回転動力と速度制御を提供します。

軸シール:プロセスの完全性と安全性

軸シール装置は、撹拌機の軸が反応槽に入る箇所にある重要なコンポーネントです。その唯一の目的は、反応器の内容物が漏れ出るのを防ぎ、空気が入るのを防ぐことです。

これは、可燃性、毒性、または高圧の物質を扱う場合、安全性に関して譲れない点です。堅牢なシールは、環境保護と化学プロセス自体の完全性の両方を保証します。

反応器設計におけるトレードオフの理解

これらのコンポーネントの選択は、万能ではありません。特定の設計は、プロセスの化学、運転条件、および安全要件に基づいた一連のエンジニアリング上のトレードオフの結果です。

構成材料

反応槽と内部部品の材料の選択は極めて重要です。一般的な用途にはステンレス鋼が使われますが、腐食性の高いプロセスにはグラスライニング鋼が必要です。極端な温度と圧力に対しては、ハステロイのような特殊合金が必要になる場合があります。

撹拌機とバッフル設計

撹拌機の種類は混合効率に劇的に影響します。高粘度の流体には、低粘度の水のような流体(タービンを使用する場合がある)とは異なる撹拌機(アンカーなど)が必要です。また、液体の渦巻きを防ぎ、上下の混合を改善するために、反応槽壁に内部バッフルが追加されることがよくあります。

シーリング技術

低圧で非危険な用途には、単純なパッキンググランドで十分な場合があります。しかし、ほとんどの最新の反応器では、信頼性を高めるためにメカニカルシールが使用されています。漏れが絶対に許されないプロセス(毒性の高い化学反応や空気感受性の化学反応など)では、マグネティックスピンドルを使用して軸の貫通を完全に排除します。

あなたのプロセスに最適な選択をする

理想的な反応器構成は、化学プロセスの主要な目的に完全に依存します。

- 高圧合成が主な焦点の場合: 肉厚の反応槽と高信頼性のメカニカルシールまたはマグネティックスピンドルを優先してください。

- 温度に敏感な反応が主な焦点の場合: ジャケットの設計と撹拌システムの効率が、正確な熱制御を保証するための最も重要な要素です。

- 腐食性物質の取り扱いが主な焦点の場合: 構成材料、特にグラスライニングや特殊合金の選択が最も重要な決定となります。

- 常温での単純な混合が主な焦点の場合: 標準的なシールと単純なプロペラ撹拌機を備えた基本的なステンレス鋼反応槽で十分でしょう。

これらのコアコンポーネントの機能と相互作用を理解することにより、単なる容器ではなく、特定の化学変換のための最適化されたツールである反応器を指定することができます。

要約表:

| コンポーネント | 主な機能 | 重要な考慮事項 |

|---|---|---|

| 反応槽と蓋 | 反応の主要な封じ込め。 | 材料(例:ステンレス鋼、グラスライニング);圧力/温度定格。 |

| ジャケット | 加熱/冷却流体による温度制御。 | 反応エネルギーと安全性を管理するために重要。 |

| 撹拌機/アジテーター | 混合の均一性と温度分布を保証する。 | 流体の粘度に応じて設計(パドル、タービン、アンカー)が異なる。 |

| 伝達装置 | 撹拌機への動力と速度制御を提供する。 | 必要なトルクに対するモーターとギアボックスの仕様。 |

| 軸シール | 漏れを防ぎ、プロセスの完全性を維持する。 | パッキンググランド、メカニカルシール、またはマグネティックスピンドルの選択。 |

あなたの研究室特有の化学プロセスに最適なバッチ反応器を指定する準備はできましたか?

KINTEKでは、正確な温度制御、腐食性物質の取り扱い、運転の安全性を確保するために調整された反応器を含む、高品質の実験装置を専門としています。当社の専門家は、合成、混合、または熱分解反応を最適化するために、反応槽の材料からシーリング技術に至るまで、適切な構成を選択するお手伝いをいたします。

お客様の具体的なニーズについてご相談いただき、KINTEKのソリューションが研究室の効率と安全性をどのように高めることができるかをご確認いただくために、今すぐ以下のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用