大きなRの曲線を作成するのに非常に汎用性が高い一方で、ロールベンディングはすべての金属成形ニーズに対応する万能なソリューションではありません。このプロセスは、ローラーの形状によって根本的に制限されており、ワークピースの開始点と終了点に未曲げ部分が生じます。さらに、熟練したオペレーターの技術と特殊な設備がなければ、狭いRを実現したり、正確な公差を維持したり、材料の歪みを防いだりすることは困難です。

ロールベンディングの核となる限界は、その「自由形状」の性質に起因します。これにより、大きく滑らかな曲線を効率的に作成できますが、他の方法に比べて拘束が少なく、精度、狭いR、および材料の端部の形状を制御することが難しくなります。

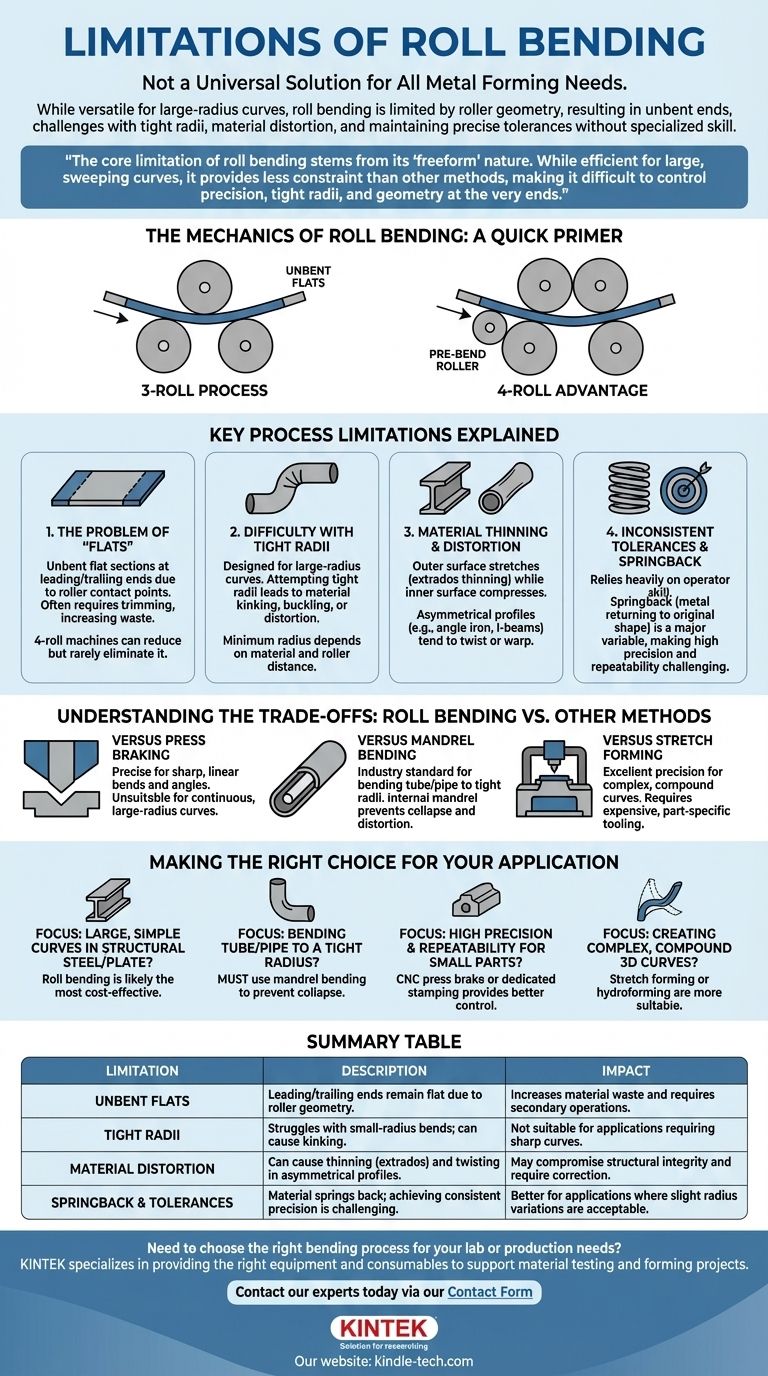

ロールベンディングの仕組み:簡単な入門

限界を理解するには、まずプロセスを理解する必要があります。ロールベンディングは、3つまたは4つのローラーの連続的な動きを利用して、金属棒、板、または形鋼を徐々に湾曲させます。

3ロールプロセス

一般的な3ロールシステムでは、2つの下部ローラーが材料を支え、上部ローラーが押し下げられて曲げを誘発します。材料がローラーを通過するにつれて、この加圧点によって連続的で緩やかな曲線が作成されます。

4ロールの利点

4ロールマシンは、メインの圧延プロセスが始まる前に材料の先端を事前に曲げることができる4番目のローラーを追加します。これにより、3ロールシステムの主要な限界の1つを軽減できますが、完全に排除するわけではありません。

主要なプロセス上の限界の説明

ロールベンディングの各限界は、そのメカニズムの直接的な結果です。これらを理解することで、それがあなたのプロジェクトに適したプロセスであるかどうかを判断するのに役立ちます。

「フラット」の問題

最も重要な限界は、ワークピースの先端と後端に未曲げの平坦な部分が生成されることです。曲げを開始するには、材料が少なくとも2つのローラー接触点の間を通過する必要があるため、最初と最後の数インチは適切に湾曲させることができません。

これらの平坦な部分は、スクラップとしてトリミングする必要があることが多く、材料の無駄と人件費が増加します。4ロールマシンや二次的な予備曲げ操作によってこの影響を軽減することはできますが、完全に排除することはめったにありません。

狭いRでの困難さ

ロールベンディングは、本質的に大きなRの曲線のために設計されています。達成可能な最小Rは、材料の特性、その断面、および機械のローラー間の距離の関数です。

プロセスに対して狭すぎるRを形成しようとすると、材料の座屈、座屈、またはプロファイルの歪みにつながる可能性があります。特にチューブやパイプの狭い曲げには、マンドレルベンディングなどのプロセスが優れています。

材料の薄肉化と歪み

材料が曲がると、外面は伸びて薄くなり、内面は圧縮されます。外側薄肉化(extrados thinning)として知られるこの効果は、高圧または構造用途において重大な破損点となる可能性があります。

さらに、アングル材やH形鋼のような非対称プロファイルは、曲げに対する抵抗が均一ではないため、圧延中にねじれたり反ったりする傾向があります。これを修正するには、特殊な工具と熟練したオペレーターの介入が必要です。

不均一な公差とスプリングバック

ロールベンディングは科学というよりも芸術であり、オペレーターの経験に大きく依存します。金属が曲げられた後に元の形状に部分的に戻ろうとする傾向であるスプリングバックは、主要な変数です。

部品間で非常に正確で再現性のある公差を達成することは困難です。このプロセスは、建築構造物や大型タンクシェルなど、最終Rにわずかなばらつきが許容される用途に適しています。

トレードオフの理解:ロールベンディングと他の方法の比較

適切な曲げ方法を選択するには、特定の目標に対するそれぞれの長所と短所を比較検討する必要があります。

プレスブレーキとの比較

プレスブレーキは、パンチとダイを使用して鋭い直線的な曲げを作成します。角度に関しては非常に正確ですが、連続した大きなRの曲線を作成するにはまったく適していません。これは補完的なプロセスであり、直接的な競合ではありません。

マンドレルベンディングとの比較

チューブやパイプを狭いRに曲げる場合、マンドレルベンディングが業界標準です。チューブの内側を支える内部マンドレルを使用することで、ロールベンディング中に発生する可能性のある潰れや歪みを防ぎます。

ストレッチフォーミングとの比較

ストレッチフォーミングは、材料の両端を把持し、降伏点まで伸ばしてから、成形ダイに巻き付けます。優れた精度を提供し、大きなシートに複雑な複合曲線(2方向に湾曲)を作成するのに理想的ですが、高価な部品固有の工具が必要です。

アプリケーションに合った適切な選択をする

これらのガイドラインを使用して、ロールベンディングがプロジェクトの主要な要件に適合するかどうかを判断してください。

- 構造用鋼や板材に大きく単純な曲線を作成することが主な焦点である場合:ロールベンディングは、おそらく最も費用対効果が高く効率的な方法です。

- チューブやパイプを狭いRに曲げることが主な焦点である場合:材料の潰れを防ぐために、マンドレルベンディングを使用する必要があります。

- 小さな部品に対して高精度と再現性が主な焦点である場合:CNCプレスブレーキまたは専用のスタンピングプロセスがより優れた制御を提供します。

- 複雑な複合3D曲線を作成することが主な焦点である場合:ストレッチフォーミングまたはハイドロフォーミングがより適していますが、工具コストは高くなります。

最終的に、正しい製造プロセスを選択するには、方法の能力とプロジェクトの譲れない設計上の制約を一致させる必要があります。

要約表:

| 限界 | 説明 | 影響 |

|---|---|---|

| 未曲げ部分 | ローラーの形状により、先端/後端が平坦なままになる。 | 材料の無駄が増え、二次加工が必要になる。 |

| 狭いR | 小さなRの曲げが困難。座屈を引き起こす可能性がある。 | 鋭い曲線が必要な用途には適さない。 |

| 材料の歪み | 非対称プロファイルでは、薄肉化(外側)やねじれを引き起こす可能性がある。 | 構造的完全性を損ない、修正が必要になる場合がある。 |

| スプリングバックと公差 | 材料がスプリングバックする。一貫した精度を達成するのは困難。 | わずかなRのばらつきが許容される用途に適している。 |

研究室または生産ニーズに合った適切な曲げプロセスを選択する必要がありますか?

KINTEKでは、材料試験および成形プロジェクトをサポートするための適切な実験装置と消耗品を提供することに特化しています。材料の挙動を評価する場合でも、最適な製造プロセスを選択する場合でも、当社の専門知識は、コストのかかる間違いを回避し、優れた結果を達成するのに役立ちます。

お問い合わせフォームから今すぐ専門家にご連絡ください。精密機器とオーダーメイドのソリューションで、お客様の研究室および生産上の課題をどのようにサポートできるかについてご相談ください。

ビジュアルガイド