誘導炉は効率性と精度で高い評価を得ていますが、あらゆる金属溶解用途に対する万能な解決策ではありません。その主な限界は、大量バッチ処理における運用上の非効率性、補助冷却システムへの決定的な依存、そして金属を精錬する本質的な能力の欠如にあり、これが処理できるスクラップの種類を制限しています。

根本的な問題は専門化にあります。誘導炉は、既知の組成を持つ材料のクリーンで制御された溶解に優れていますが、これらの利点は、他の産業シナリオで重要となる運用上の柔軟性、スループット、および冶金能力におけるトレードオフを伴います。

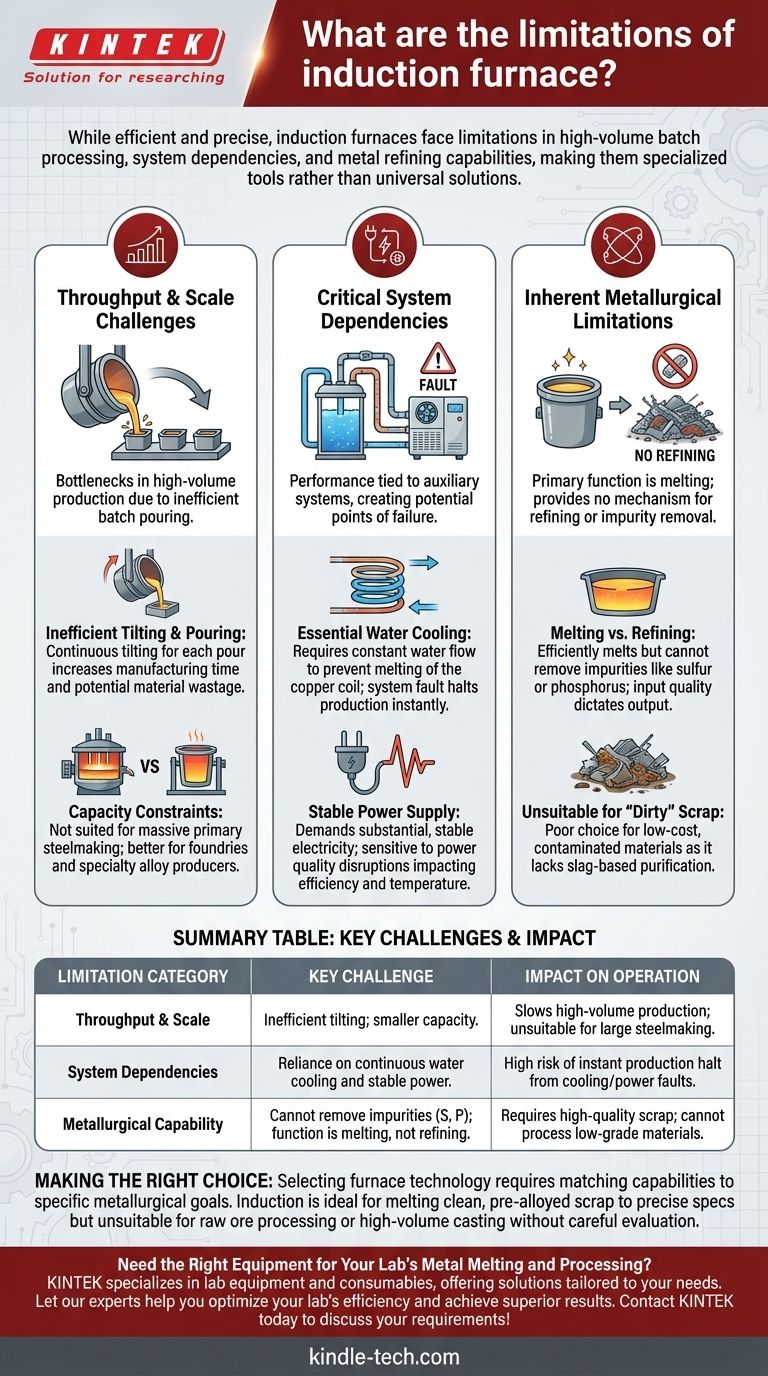

バッチ操作におけるスループットの課題

特定の溶解には優れていますが、多くの誘導炉の設計は、大量生産環境においてボトルネックを生み出す可能性があります。

非効率な傾動と注湯

多くの個々の部品を生産する鋳造所では、炉は単一の注湯ごとに傾動させなければなりません。

この連続的な傾動プロセスは、連続溶解システムと比較して、製造時間の増加、さらには金型間の材料の無駄につながり、全体的なスループットを妨げます。

容量と規模の制約

誘導炉は、一次製鋼で一般的な大規模な溶解には一般的に適していません。これらは電気アーク炉や基本酸素炉の方が適しています。

工業用サイズは実験室規模のモデルよりもはるかに大きいですが、同じ容量にまでスケールアップすることはできず、大規模な製鉄所よりも鋳造所や特殊合金メーカーに適しています。

重要なシステム依存性

誘導炉は単独で動作するわけではありません。その性能は、いくつかの補助システムに決定的に結びついており、それぞれが潜在的な故障点となります。

水冷の不可欠な役割

高出力の銅製誘導コイルは莫大な熱を発生させ、溶融を防ぐために絶え間ない冷却水の流れを必要とします。

システムの信頼性は、チラーまたは冷却塔に完全に依存しています。ポンプの故障や水不足などの障害が発生すると、安全シャットダウンが作動し、すべての生産が瞬時に停止します。

電源要件

誘導炉は、溶解に必要な強力な磁場を生成するために、実質的で安定した電力供給を必要とします。

最新のユニットにはグリッドへの影響を最小限に抑えるためのソフトスタート機能がありますが、電力品質に敏感です。あらゆる中断は溶解効率と温度制御に影響を与える可能性があります。

本質的な冶金上の限界

おそらく最も重要な限界は、誘導炉ができないことです。その機能はほぼ排他的に溶解であり、精錬ではありません。

溶解 vs. 精錬

誘導プロセスは金属の溶解において非常に効率的です。しかし、溶融浴から硫黄やリンのような望ましくない元素を除去するメカニズムを提供しません。

撹拌作用は均質な混合物を生成しますが、精製に必要なスラグベースの化学反応を促進しません。これは、入力材料の品質が直接出力の品質を決定することを意味します。

「汚れた」スクラップへの不適合

金属を精錬できないため、誘導炉は低コストで汚染された、または「汚れた」スクラップを処理するには不適切な選択肢です。

他の炉タイプは、スラグと酸素ランスを使用して不純物を燃焼させ、低品位の材料を高品質の金属に変えることができます。これは標準的な誘導炉では実現できません。

トレードオフの理解

誘導炉の限界は、しばしばその強みの直接的な裏返しです。このバランスを理解することが、適切な技術を選択する鍵となります。

精錬を犠牲にした精度

誘導炉に高い温度精度と最小限の汚染をもたらすクリーンで密閉された制御された環境は、まさに堅牢なスラグベースの精錬を妨げるものです。金属を精製するための過剰なエネルギーや激しい化学反応はありません。

チャネル炉の制約

特定の設計であるチャネル誘導炉は、溶融金属を温度に保つ上で非常に効率的ですが、主要な運用上の制約があります。

機能するには溶融金属の連続的なループが必要であり、簡単に停止したり、冷間から起動したりすることはできません。これにより、その使用は主に保持用途または低温合金の溶解に限定されます。

用途に合った適切な選択

適切な炉技術を選択するには、その能力を特定の冶金目標に合わせる必要があります。

- クリーンで事前に合金化されたスクラップを精密な仕様で溶解することが主な焦点である場合:誘導炉は、その制御性、効率性、および清浄さから理想的な選択肢です。

- 鋳物の大量生産が主な焦点である場合:バッチ指向の注湯プロセスは重大なボトルネックを引き起こす可能性があり、慎重に評価する必要があります。

- 原鉱石や低品位のスクラップ金属の処理が主な焦点である場合:誘導炉は、この作業に必要な本質的な化学精錬能力がないため、不適切です。

最終的に、誘導炉は再溶解と合金化のための優れたツールですが、他の冶金分野を特徴づける重労働の精錬作業のために設計されたものではありません。

要約表:

| 限界カテゴリ | 主な課題 | 運用への影響 |

|---|---|---|

| スループットと規模 | バッチ注湯のための非効率な傾動。アーク炉と比較して小容量。 | 大量生産を遅らせる。大規模な製鋼溶解には不適。 |

| システム依存性 | 連続水冷と安定した高電力供給への決定的な依存。 | 冷却/電力障害による即時生産停止のリスクが高い。 |

| 冶金能力 | 不純物(例:硫黄、リン)を除去できない。機能は溶解であり、精錬ではない。 | 高品質でクリーンなスクラップが必要。低品位または「汚れた」材料は処理できない。 |

研究室の金属溶解および加工に適切な装置が必要ですか?

異なる炉タイプの限界を理解することは、特定の用途に合った適切な技術を選択するために不可欠です。KINTEKは研究室の装置と消耗品を専門としており、精密な溶解、高スループット処理、または特殊な精錬能力が必要な場合でも、お客様の冶金ニーズに合わせたソリューションを提供します。

当社の専門家が、お客様の研究室の効率を最適化し、優れた結果を達成するお手伝いをいたします。当社は、お客様のプロセスが円滑に実行されるよう、信頼性の高い装置と専門的なサポートを提供します。

今すぐKINTEKにお問い合わせください 研究室の要件について話し合い、金属加工の課題に最適なソリューションを見つけてください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ラボスケール真空誘導溶解炉

- 真空熱処理炉および浮上誘導溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)