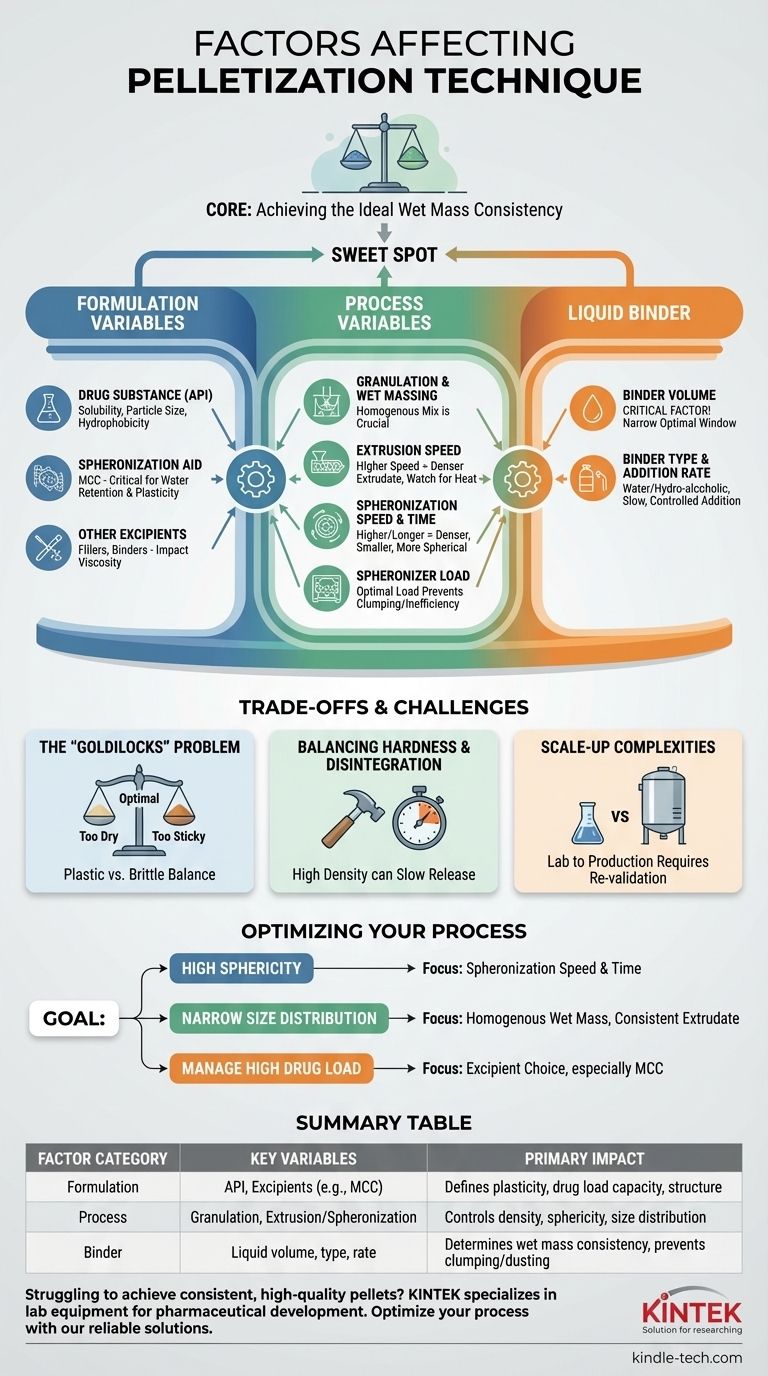

あらゆるペレット化技術の成功は、使用する材料、装置の設定、そしてすべてを結合させる液体の間の正確な相互作用によって決定されます。最も重要な要因は、有効成分と添加剤の特性(製剤変数)、プロセスの各ステップの速度と時間(プロセス変数)、および使用する液体結合剤の量と種類です。

本質的に、成功するペレット化とは、単一の変数を最適化することではなく、湿潤塊の理想的な一貫性を達成することです。この「スイートスポット」により、材料がもろくなりすぎたり、作業不能でべたつく塊になったりすることなく、成形および緻密化されることが保証されます。

製剤変数:ペレットの構成要素

出発材料の特性は、プロセスの境界を根本的に定義します。不適切に選択された成分は、プロセス調整だけでは克服できません。

原薬(API)

有効医薬品成分(API)の特性は、主要な考慮事項です。その溶解性、粒子径、疎水性は、それが結合液や他の添加剤とどのように相互作用するかを決定します。例えば、非常に高い薬物負荷量は、押出成形に適した可塑性のある塊を形成することを困難にする可能性があります。

球状化助剤

一般的な押出・球状化技術では、結晶セルロース(MCC)のような添加剤がほぼ常に必要です。MCCは、大量の水を吸収・保持し、過度にべたつかせることなく、まとまりのある可塑性の湿潤塊を生成する能力があるため、極めて重要です。この特性は、材料を球状に成形するために不可欠です。

その他の添加剤

充填剤、結合剤、崩壊剤などの追加成分も役割を果たします。例えば、水溶性の充填剤は造粒液に溶解し、粘度を変化させ、最終的な湿潤塊の一貫性に影響を与えます。

プロセス変数:変換の制御

これらは装置上で制御するパラメータです。これらは、湿潤塊を完成したペレットに変換するためにシステムに加えられるエネルギー量を決定します。

造粒と湿潤塊形成

乾燥粉末を液体結合剤と混合する最初のステップは極めて重要です。目標は、均質な湿潤塊を生成することです。液体の不均一な分布は、不均一な押出物と、結果として許容できない広いペレットサイズ分布につながります。

押出速度

押出機スクリューの速度は、湿潤塊をスクリーンまたはダイに通すように強制します。速度が速いほど、材料に加えられる仕事量が増え、通常はより緻密で均一な押出物が得られます。ただし、過度の速度は熱を発生させ、感受性の高い薬物に悪影響を及ぼす可能性があります。

球状化の速度と時間

ここで、押出されたロッドが破砕され、丸められます。球状化プレートの速度が速く、処理時間が長いほど、一般的により緻密で、より小さく、より球形のペレットが生成されます。ただし、過剰なエネルギー投入がペレットの摩耗や融合を引き起こす限界点があります。

球状化機の負荷量

球状化チャンバーに加えられる押出物の量は性能に影響します。チャンバーが満たされていないと、不十分な丸めと広いサイズ分布につながる可能性があり、チャンバーが過剰に充填されると、ペレットの動きが妨げられ、凝集や均一な球状化の妨げとなります。

液体結合剤の重要な役割

固体粒子と液体結合剤との相互作用は、プロセス全体の中で最もデリケートな部分と言えます。

結合剤の量

添加される液体の量は、**最も重要な単一の要因**です。液体が少なすぎると、乾燥して脆い押出物になり、過剰な粉塵を発生させ、弱いペレットを形成します。液体が多すぎると、過度に可塑性でべたつく塊になり、個別の球ではなく大きな使用不能な塊に凝集します。最適な範囲は非常に狭いことがよくあります。

結合剤の種類と添加速度

水が最も一般的な結合剤ですが、ハイドロアルコール系が使用されることもあります。選択は乾燥時間とAPIの溶解性に影響します。さらに、液体を乾燥粉末ブレンドに添加する速度は、湿潤塊の均一性に影響します。局所的な過剰な湿潤を避けるためには、ゆっくりと制御された添加が鍵となります。

トレードオフと課題の理解

目的のペレット特性を達成するには、競合する要因のバランスを取り、一般的な落とし穴を乗り越える必要があります。

湿潤塊の「ゴルディロックス」問題

理想的な湿潤塊は、過度の力なしに押出できるほど可塑性がありながら、球状化機で短いセグメントに破断するほど脆い必要があります。この狭い処理ウィンドウが、プロセス開発の中心的な課題です。

硬度と崩壊性のバランス

コーティングなどの後続工程に耐えるために、非常に硬く緻密なペレットを作成することが望ましい場合があります。しかし、この密度の増加は、投与後のペレットの崩壊と薬物放出の速度を大幅に遅らせる可能性があります。

スケールアップの複雑さ

小規模な実験室用装置で完全に機能するパラメータが、大規模な製造装置に直接移行しないことがよくあります。スケールによって幾何学的差異とエネルギー投入量が変化するため、慎重なプロセス再検証が必要です。

ペレット化プロセスの最適化

特定の目標によって、開発および管理において最も注意を払う必要のある要因が決まります。

- 高い球形度を達成することが主な焦点である場合: 湿潤塊が適切な可塑性を持っていることを確認しながら、球状化の速度と時間を最適化することを優先します。

- 狭い粒子サイズ分布を達成することが主な焦点である場合: 完全に均質な湿潤塊を達成し、一貫した緻密な押出物を維持することに集中します。

- 高い薬物負荷量を管理することが主な焦点である場合: 添加剤の選択、特にMCCの種類とグレードが最も重要な要因となります。

これらの相互に関連する要因を習得することで、ペレット化は複雑な課題から、正確で再現性のある製造科学へと変わります。

要約表:

| 要因カテゴリー | 主要な変数 | ペレットへの主な影響 |

|---|---|---|

| 製剤 | APIの特性、添加剤(例:MCC) | 可塑性、薬物負荷容量、最終構造を定義する |

| プロセス | 造粒、押出/球状化の速度と時間 | 密度、球形度、サイズ分布を制御する |

| 結合剤 | 液体の量、種類、添加速度 | 湿潤塊の一貫性を決定し、凝集/粉塵の発生を防ぐ |

一貫性のある高品質のペレットの達成に苦労していませんか? KINTEKは、製薬開発のためのラボ装置と消耗品の専門家です。当社の専門知識は、適切な添加剤の選択から球状化パラメータの微調整まで、ペレット化プロセスの最適化を支援できます。お客様の製剤を確実にスケールアップするために必要な信頼性の高い装置とサポートを提供します。お客様固有の課題についてご相談いただくには、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 単一パンチ手動打錠機 TDP打錠機

- シングルパンチ式電動打錠機 TDP打錠機

- ラボスケールロータリー単発打錠機 TDP打錠機