要するに、単軸押出機の主な欠点は、そのシンプルな設計に起因し、混合能力の低さ、複雑な材料に対する効率の低さ、およびプロセス制御の限界につながります。これらの制約により、集中的な混合、高いせん断力、または多成分材料や高粘度ポリマーの加工を必要とする作業には不向きです。

単軸押出機が基本的な作業において信頼性が高く、費用対効果が高いとされるシンプルさは、同時にその最大の弱点でもあります。コンパウンディングや反応押出などの材料変形を必要とするあらゆるプロセスにおいて、ミキサーではなくコンベアとしての基本的な設計が、重大な欠点となります。

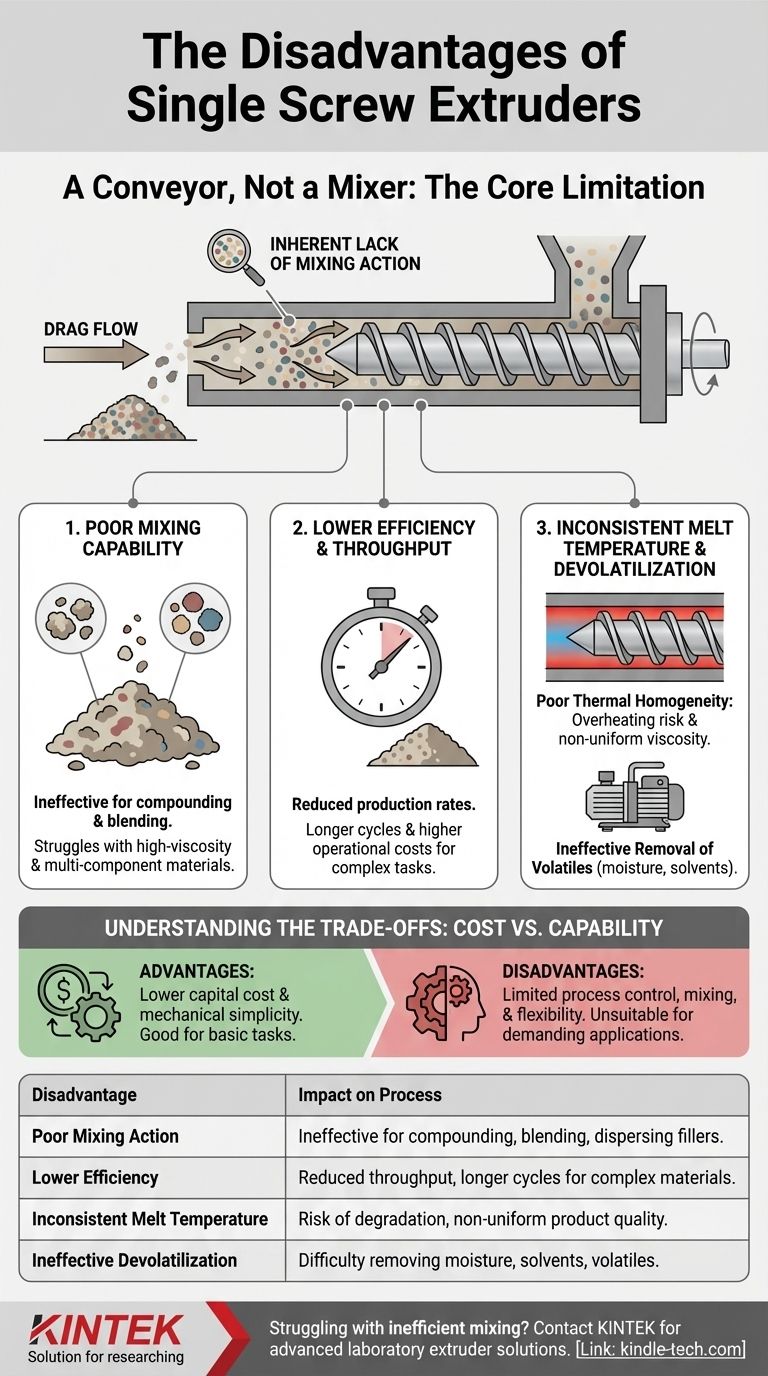

中核的な限界:ミキサーではなくコンベア

単軸押出機の欠点は、その中核的な機械的機能の直接的な結果です。主にドラッグフローと呼ばれる原理で動作し、静止したバレル内でポリマーと回転するスクリューとの間の摩擦によって材料が前方に引きずられます。

本質的な混合作用の欠如

単軸の主な仕事は、材料を搬送し、溶融させることです。効果的なミキサーではありません。

材料は、ほとんど横方向の混合なしに、バレルの下を螺旋状に移動します。これは、噛み合うスクリューが材料を積極的に混練、せん断、反転させる二軸押出機とは対照的です。

複雑な材料での性能不良

この限られた混合は、参照で述べられているように、より要求の厳しい材料での問題に直接つながります。

高粘度材料は、スクリューやバレルに対して滑ることがあり、前方への動きが減少し、不均一な吐出を引き起こします。同様に、ポリマーブレンドや充填コンパウンドなどの多成分材料は、押出機から排出される際に分散が不十分なことが多く、製品品質のばらつきにつながります。

非効率性とプロセス制御の課題

単純なドラッグフローメカニズムは、いくつかの非効率性を生み出し、特に高度なシステムと比較した場合、正確なプロセス制御を困難にします。

生産効率の低下

特定のサイズの場合、単軸押出機は、特に複雑なコンパウンドを処理する場合、二軸押出機よりも低い生産量(吐出量)になることがよくあります。高いせん断力と集中的な混合を生成できないため、プロセスが遅く非効率になる可能性があります。

これにより、生産サイクルが長くなり、処理される材料1ポンドあたりの運用コストが高くなる可能性があります。

溶融温度の不均一性

単軸押出機は、材料と静止したバレルの間で発生するせん断発熱に大きく依存しています。これにより、熱均一性が低い状態が生じる可能性があります。

バレル壁に近い材料は過熱され、劣化のリスクがありますが、スクリュー根元に近い材料は低温のままです。この温度勾配により、製品品質にとって重要な均一な溶融粘度を達成することが困難になります。

脱揮発の困難さ

水分、溶剤、残留モノマーなどの不要な揮発性物質の除去は、単軸押出機では非常に非効率です。

効果的な脱揮発には、溶融ポリマーの新しい表面を常に真空にさらす必要があります。単軸の混合作用がこれを効果的に行わないため、揮発性物質が溶融物中に閉じ込められたままになります。

トレードオフの理解

欠点は重大ですが、それらを文脈で理解することが重要です。単軸押出機は「悪い」機械ではなく、特定のタスクに優れた特殊なツールです。

コスト対能力のジレンマ

単軸押出機の主な利点は、低い設備投資と機械的シンプルさです。可動部品が少ないため、二軸押出機よりも購入、操作、メンテナンスの費用が安価です。

主なトレードオフは、費用対効果と使いやすさのために、加工の柔軟性と混合能力を犠牲にすることです。

単軸押出機を避けるべき場合

欠点は、特定の用途において致命的な失敗となります。以下の用途では、単軸設計を避けるべきです。

- コンパウンディング:ポリマーと顔料、充填剤、または添加剤のブレンド。

- 反応押出:押出機内で化学反応を起こす必要がある場合。

- 高充填材:ガラス繊維、タルク、その他の充填剤を高レベルで含む材料の加工。

- 脱揮発集約型プロセス:大量の水分や溶剤を除去する場合。

プロセスに適した選択を行う

適切な押出機を選択することは、材料の複雑さと加工目標に完全に依存します。

- 単一の均一なポリマーの単純な搬送が主な焦点である場合:パイプ、ソリッドプロファイル、またはシート押出などの用途では、単軸押出機が最も費用対効果が高く、信頼性の高い選択肢となることがよくあります。

- コンパウンディング、混合、または反応押出が主な焦点である場合:本質的な混合の欠点により、二軸押出機が必要かつはるかに優れた選択肢となります。

- 高粘度または充填材料の加工が主な焦点である場合:単軸の混合効率の低さは、製品品質の低下につながる可能性が高く、二軸押出機がはるかに安全な投資となります。

最終的には、ツールの能力をタスクの複雑さに合わせる必要があります。

要約表:

| 欠点 | プロセスへの影響 |

|---|---|

| 混合作用の不良 | コンパウンディング、ブレンド、または充填剤の分散に非効率。 |

| 効率の低下 | 複雑な材料の場合、スループットの低下とサイクルの長期化。 |

| 溶融温度の不均一性 | 材料劣化のリスクと製品品質の不均一性。 |

| 脱揮発の非効率性 | 溶融物からの水分、溶剤、または揮発性物質の除去が困難。 |

非効率な混合や不均一な吐出でお困りですか?お客様のプロセスには、より高度な装置が必要かもしれません。KINTEKでは、コンパウンディングや反応押出などの要求の厳しい用途向けに設計されたラボ用押出機と消耗品を専門としています。当社の専門知識は、優れた材料分散、正確な温度制御、およびより高いスループットの達成に役立ちます。当社のソリューションがお客様のラボの押出プロセスを最適化し、製品品質を向上させる方法について話し合うために、今すぐ[#ContactForm]からお問い合わせください。

ビジュアルガイド

関連製品

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 単一パンチ手動打錠機 TDP打錠機

- パワフルプラスチック粉砕機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機