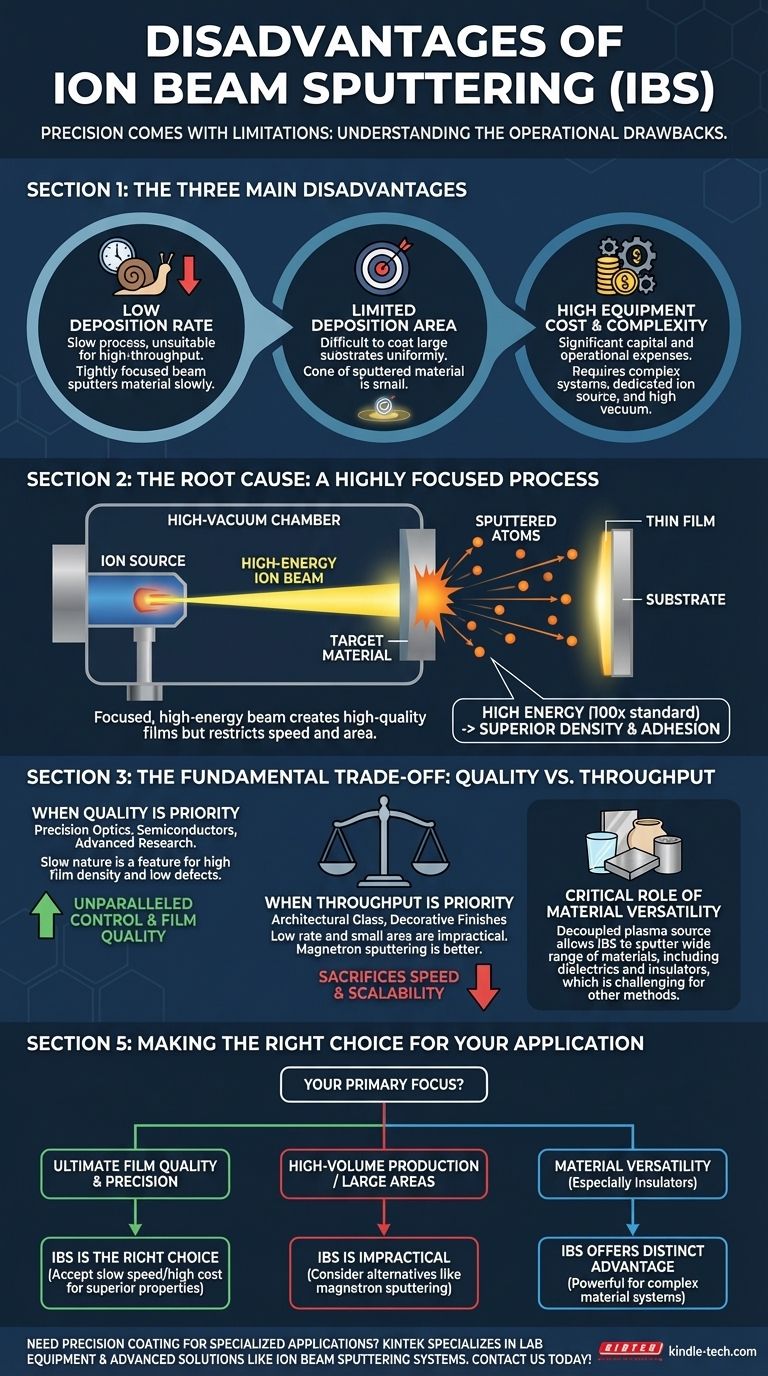

その精度で知られている一方で、イオンビームスパッタリングにはいくつかの主要な運用上の限界があります。主な欠点は、成膜速度が遅く、成膜面積が小さいため、広い表面を均一にコーティングするのには適していません。さらに、装置は複雑で運用コストが高いため、その独自の利点がこれらの欠点を上回る用途にその使用が制限されます。

イオンビームスパッタリングは、比類のない制御と膜品質のために、速度とスケーラビリティを犠牲にします。その欠点は、その強みを与えるプロセスそのもの、つまり、集束された高エネルギーで高度に制御されたイオンビームに根本的に結びついています。

根本原因:高度に集束されたプロセス

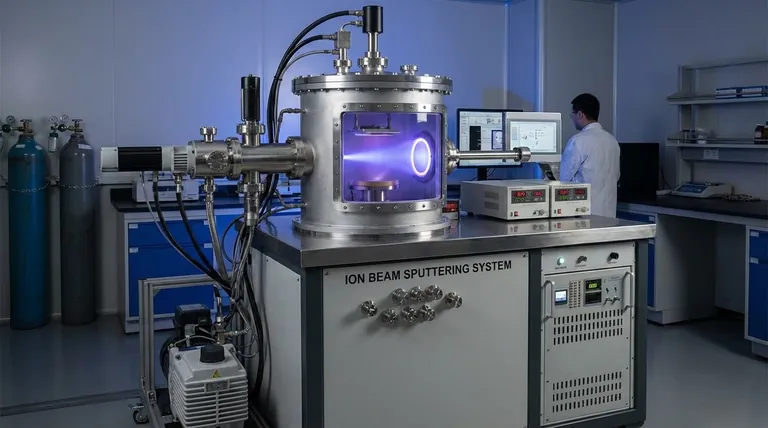

イオンビームスパッタリング(IBS)の限界を理解するためには、まずその仕組みを理解する必要があります。他の方法とは異なり、IBSは材料ターゲットとは別の専用のイオン源を使用します。

イオンビームの仕組み

このプロセスは高真空チャンバー内で行われます。イオン源は、集束された高エネルギーで平行なイオンビーム(通常はアルゴンなどの不活性ガスから)を生成します。このビームはターゲット材料に向けられ、かなりの力で衝突します。

この衝突は運動量を伝達し、ターゲットから原子をはじき飛ばす(「スパッタリング」する)します。これらのスパッタリングされた原子は真空を通過し、基板上に堆積して薄膜を形成します。

このプロセスが高品質な膜を生成する理由

IBSの主な利点は、イオンビームの高エネルギーと精密な制御に由来します。スパッタリングされた粒子は平均約10 eVのエネルギーを持ち、これは標準的な真空蒸着における粒子の約100倍です。

この高エネルギーにより、堆積した原子は基板表面を移動し、高密度で秩序だった構造に落ち着きます。その結果、優れた密度、純度、および基板への密着性を持つ膜が得られます。

実用的な欠点の理解

IBSを高品質な膜に非常に効果的にする同じ精度が、その主な欠点の原因でもあります。

低い成膜速度

イオンビームは非常に集束され、制御されているため、ターゲットから材料を比較的遅い速度でスパッタリングします。より広いプラズマ放電を使用するマグネトロンスパッタリングのようなプロセスは、はるかに速く材料を堆積させることができます。

このため、IBSは時間のかかるプロセスであり、高いスループットを必要とするアプリケーションには適していません。

限られた成膜面積

ビームの集束された性質は、一度にターゲットの小さな領域しか照射しないことを意味します。結果として、スパッタリングされた材料のコーンもサイズが制限されます。

これにより、広い基板全体に均一な膜厚を達成することは非常に困難です。基板回転のような技術は役立ちますが、IBSは本質的に、精度が最優先される小型部品のコーティング用に設計されています。

装置の複雑さと高コスト

IBSシステムは機械的に複雑です。専用の安定したイオン源、高真空環境、洗練された電源および制御システムが必要です。

この複雑さは、より単純な成膜技術と比較して、より高い設備投資コストと、メンテナンスおよび電力消費のための運用費の増加に直接つながります。

根本的なトレードオフ:品質 vs. スループット

イオンビームスパッタリングを使用するという決定は、古典的なエンジニアリングのトレードオフです。優れた制御と品質を得るために、速度と規模を犠牲にすることを選択しています。

品質が優先される場合

高度なアプリケーションでは、IBSの欠点は許容されます。精密光学、半導体製造、先進材料研究などの分野では、膜密度、化学量論、低欠陥数などの特性は譲れません。IBSの遅く、慎重な性質は欠点ではなく特徴です。

スループットが優先される場合

建築用ガラスのコーティングや装飾仕上げの適用のようなアプリケーションでは、主な目標は広い面積での速度とコスト効率です。ここでは、IBSの低い成膜速度と小さな面積は全く実用的ではありません。マグネトロンスパッタリングがはるかに論理的な選択肢です。

材料の多様性の重要な役割

このトレードオフを複雑にする重要な利点は、多様性です。イオン源がターゲットとは別であるため、ターゲット自体は導電性である必要はありません。

これにより、IBSは誘電体や絶縁体を含む幅広い材料を効果的にスパッタリングすることができ、これは他の方法では困難な場合があります。

アプリケーションに適した選択をする

成膜方法の選択は、プロジェクトの最も重要な成果と一致している必要があります。

- 究極の膜品質と精度が主な焦点である場合:イオンビームスパッタリングの低速と高コストは、優れた材料特性を達成するための許容できるトレードオフです。

- 大量生産や広い面積のコーティングが主な焦点である場合:成膜速度と面積におけるIBSの固有の限界は実用的ではありません。マグネトロンスパッタリングなどの代替案を検討してください。

- 特に絶縁体の場合に材料の多様性が主な焦点である場合:IBSは、プラズマ源をターゲットから分離することで明確な利点を提供し、複雑な材料システムを開発するための強力なツールとなります。

これらの欠点を理解することで、イオンビームスパッタリングを、速度と規模が最優先される場所で誤用するのではなく、強力で専門的なツールとして活用することができます。

概要表:

| 欠点 | 主な影響 |

|---|---|

| 低い成膜速度 | プロセスが遅く、高スループットのアプリケーションには不向き |

| 限られた成膜面積 | 広い基板を均一にコーティングするのが困難 |

| 高い装置コスト | 複雑なシステムで、多額の設備投資と運用費用がかかる |

特殊なアプリケーション向けに精密コーティングが必要ですか? KINTEKは、ラボ機器と消耗品を専門とし、イオンビームスパッタリングシステムのような高度なソリューションでラボのニーズに応えます。当社の専門知識により、優れた制御と材料の多様性を備えた高品質の膜成膜に最適な機器を確実に入手できます。今すぐお問い合わせください。当社のソリューションがお客様の特定の研究または生産要件をどのように満たすことができるかについてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラミネート・加熱用真空熱プレス機