電子ビーム蒸着の主な欠点は、その高い装置費用とエネルギーコスト、複雑で平坦でない表面を均一にコーティングできないこと、およびプロセスの一貫性に影響を与えるフィラメント劣化などの運用上の課題です。見通し線堆積技術であるため、複雑な形状にコンフォーマルコーティングを必要とする用途には根本的に不向きです。

電子ビーム蒸着は高純度薄膜を作成するための強力なツールですが、コスト、幾何学的制約、プロセス制御における重大な欠点があるため、特殊な技術となっています。これらのトレードオフを理解することは、特定の用途に最適な選択であるかどうかを判断するために不可欠です。

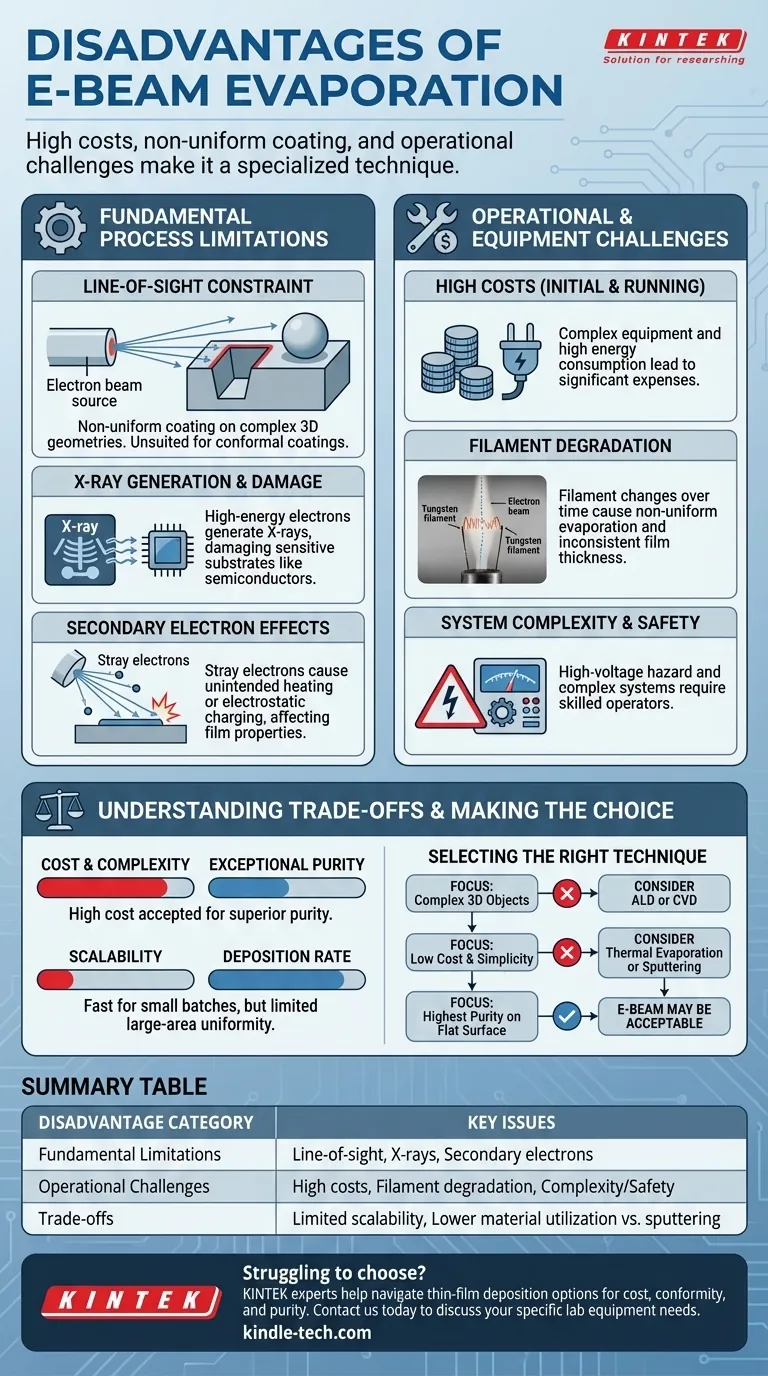

基本的なプロセス上の制約

電子ビームがどのように蒸気を生成するかの物理学が、その最も重要な制約の原因です。これらは簡単に解決できる欠陥ではなく、方法そのものに固有のものです。

見通し線(Line-of-Sight)の制約

電子ビーム蒸着は「見通し線(line-of-sight)」プロセスです。固定された位置からスプレー缶だけで複雑な彫刻を塗装しようとするのを想像してみてください。直接見える表面しかコーティングできません。

蒸発した材料は、発生源から基板まで直線的に移動します。このため、深い溝、バイアル、またはその他の複雑な3D形状の内面を均一にコーティングすることは不可能です。

X線発生と基板損傷

高エネルギー電子ビームは、ソース材料を加熱するだけではありません。高エネルギー電子でターゲットを衝撃する副作用として、X線が発生します。

これらのX線は、堆積中に基板を照射します。多くの標準的な光学コーティングでは問題ありませんが、特定の半導体デバイスや生物学的サンプルなどの敏感な基板に重大な損傷を引き起こす可能性があります。

二次電子効果

すべての電子がソース材料に吸収されるわけではありません。一部は散乱したり、ソースから二次電子の放出を引き起こしたりします。

これらの迷走電子が基板に衝突すると、意図しない加熱や静電充電につながる可能性があります。これは、膜の特性、密着性、および電子デバイスの性能に悪影響を与える可能性があります。

運用上および装置上の課題

物理学を超えて、電子ビーム蒸着の実用的な実装は、コスト、メンテナンス、一貫性に関連する独自の欠点をもたらします。

高い初期費用と運用費用

電子ビーム蒸着に必要な装置は複雑で高価です。これには、高電圧電源、強力な電子銃、および関連する高真空システムが含まれます。

さらに、このプロセスはエネルギー集約型であり、熱蒸着のようなより単純な方法と比較して運用コストが高くなります。

フィラメントの劣化と不均一性

電子ビームは加熱されたタングステンフィラメントによって生成されます。このフィラメントは時間の経過とともに劣化し、その特性が徐々に変化します。

この劣化は電子ビームの不安定性につながり、不均一な蒸着速度を引き起こす可能性があります。これは、多くの高精度アプリケーションにとって致命的な欠陥である、膜厚の精度、均一性、再現性を直接損ないます。

システムの複雑さと安全性

電子ビームシステムは非常に高い電圧(通常は数キロボルト)で動作するため、重大な電気的安全上の危険を伴います。

システム全体の複雑さにより、日常的な使用とメンテナンスには高度なスキルを持つオペレーターが必要となり、総所有コストが増加します。

トレードオフの理解

完璧な堆積技術はありません。電子ビームの欠点は、いくつかの参考文献で指摘されているその独自の強みと比較検討する必要があります。

コストと複雑さ vs. 純度

電子ビームの高いコストと複雑さを受け入れる主な理由は、並外れた膜の純度を達成するためです。水冷銅るつぼは、容器からの汚染を最小限に抑えます。これは、ボート材料が膜と一緒に堆積する可能性がある熱蒸着における一般的な問題です。

スケーラビリティ vs. 堆積速度

電子ビームは非常に高い堆積速度(0.1から100 µm/分以上)を達成でき、単一ウェハまたは小バッチ処理では非常に高速です。しかし、この速度を広い領域にわたって均一に達成することは困難でコストがかかるため、スパッタリングなどの方法と比較してスケーラビリティが限られていると見なされることがよくあります。

材料利用率

電子ビームにおける材料利用率は微妙な問題です。材料がチャンバー全体をコーティングする熱蒸着と比較して、電子ビームははるかに効率的です。ただし、ビームが小さなスポットに集中しているため、ソース材料に「トンネル」を掘ることがあり、ターゲット表面全体がより均一にエッチングされるスパッタリングよりも効率が低い場合があります。

アプリケーションに最適な選択をする

堆積方法を選択するには、技術の能力とプロジェクトの最も重要な目標を一致させる必要があります。

- 複雑な3Dオブジェクトのコーティングが主な焦点の場合:電子ビームは不適切です。原子層堆積(ALD)や化学気相堆積(CVD)のような、よりコンフォーマルな方法を検討する必要があります。

- 低コストと運用上のシンプルさが主な焦点の場合:電子ビームの高いコストと複雑さにより、抵抗加熱蒸着やDCスパッタリングが多くの材料にとってより実用的な代替手段となります。

- 平坦な表面に幅広い材料から最高純度の膜を作成することが主な焦点の場合:電子ビームの欠点は、その優れた純度と材料の多様性に対して許容できる代償となることがよくあります。

これらの固有の制約を理解することが、特定の工学目標に最適な堆積技術を選択するための第一歩です。

要約表:

| 欠点カテゴリ | 主な問題点 |

|---|---|

| 基本的な制約 | 見通し線(line-of-sight)の制約、X線発生、二次電子効果 |

| 運用上の課題 | 高い装置/エネルギーコスト、フィラメント劣化、システムの複雑さ/安全性 |

| トレードオフ | 限られたスケーラビリティ、スパッタリングと比較して低い材料利用率 |

アプリケーションに最適な堆積技術の選択に苦労していませんか?

KINTEKでは、薄膜堆積の複雑さを乗り越えるお手伝いを専門としています。当社の専門家は、電子ビーム蒸着が適切な選択であるか、またはスパッタリング、熱蒸着、ALDなどの代替手段がコスト、適合性、純度に関してお客様のニーズにより適しているかを評価するお手伝いをいたします。

当社のお問い合わせフォームから今すぐお問い合わせください。お客様の特定の実験装置と消耗品の要件についてご相談ください。KINTEKがお客様の工学目標達成に必要な正確なソリューションを提供いたします。

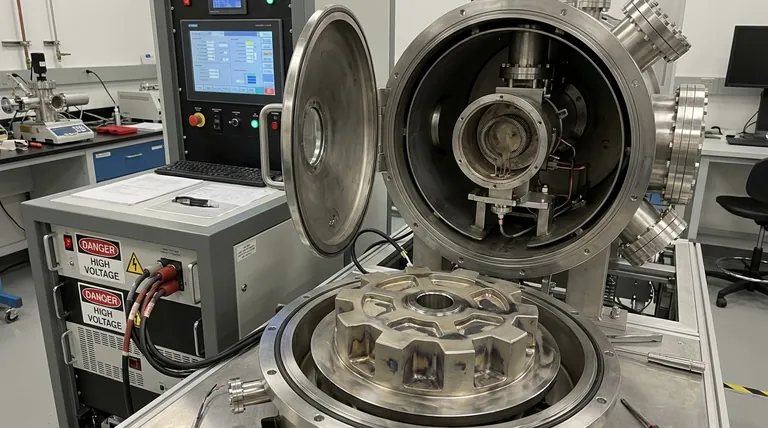

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート