DCスパッタリングの主な欠点は、非導電性、つまり絶縁性材料を堆積できないという根本的な能力の欠如です。この制限は、絶縁性ターゲットの表面に電荷が蓄積し、プロセスが停止する現象に起因します。これにより、破壊的なアーク放電が発生したり、スパッタリングプロセスが完全に停止したりする可能性があり、酸化物やセラミックスなど、幅広い一般的な材料に対してこの手法は効果がなくなります。

DCスパッタリングは、導電性金属膜を堆積するための基本的かつ非常に費用対効果の高い方法ですが、その核となる制限は絶縁性材料を処理できないという根本的な能力の欠如です。これにより、金属にはシンプルさと低コストの利点を活かすか、誘電体にはRFスパッタリングなどのより複雑な技術を採用するかという重要な決断を迫られます。

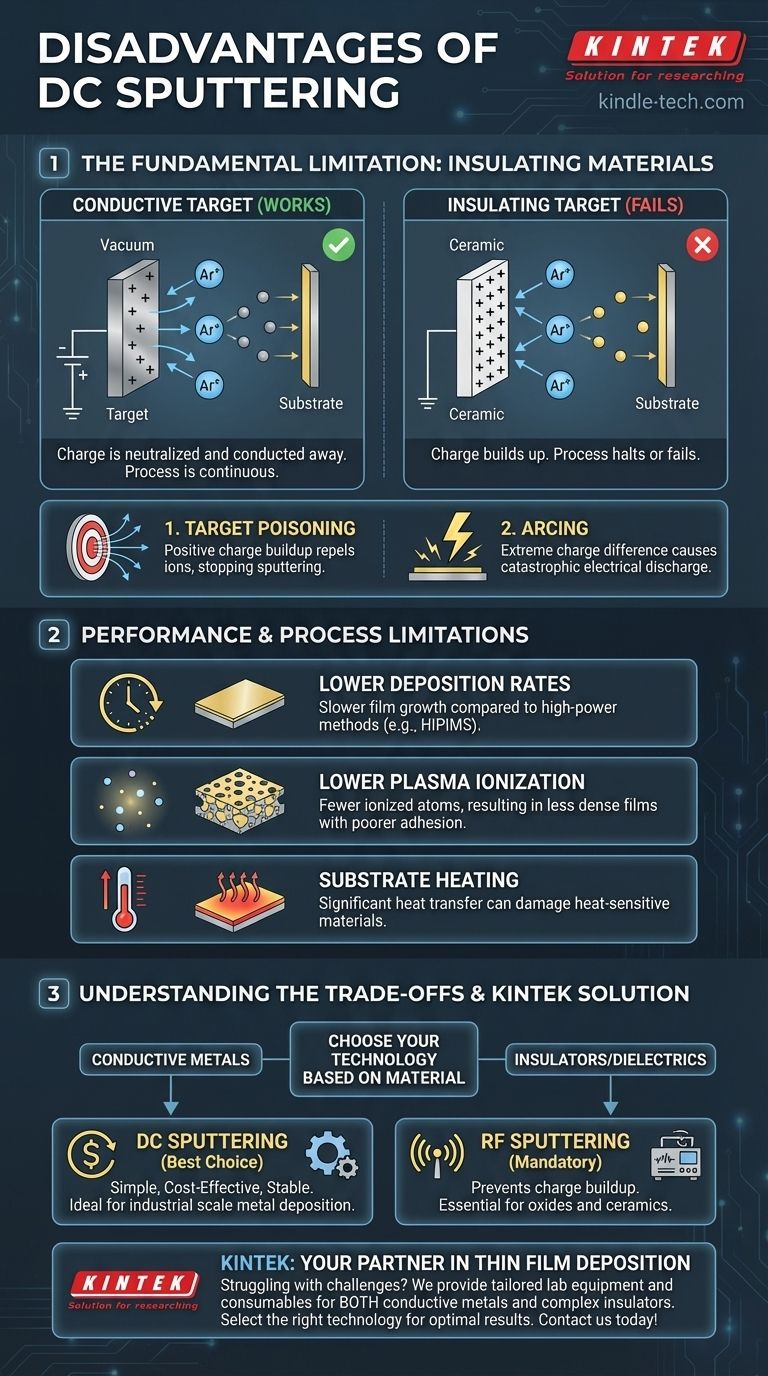

根本的な制限:絶縁性材料

DC(直流)スパッタリングの核心的な問題は、真空チャンバー内での電気回路の完成方法に直接関連しています。このプロセスは、あるクラスの材料には完璧に機能しますが、別のクラスの材料には完全に失敗します。

DCスパッタリングの仕組み

標準的なDCスパッタリングのセットアップでは、ターゲット材料に強い負のDC電圧が印加されます。プロセスガス(通常はアルゴン)が導入され、イオン化されてプラズマが生成されます。次に、正に帯電したアルゴンイオンが負に帯電したターゲットに向かって加速されます。

この衝突により、ターゲット材料から原子が物理的に叩き出され、「スパッタリング」されます。これらのスパッタされた原子はチャンバーを通過し、基板上に薄膜として堆積します。

絶縁体に関する問題

このプロセスを継続するためには、ターゲットが電気的に導電性でなければなりません。これにより、アルゴンイオンによって供給された正電荷が中和され、導出され、ターゲットの強い負の電位が維持されます。

ターゲットが絶縁材料(セラミックや酸化物など)である場合、この電荷を導出することができません。アルゴンイオンからの正電荷がターゲットの表面に急速に蓄積します。

結果1:ターゲットの汚染(ポイズニング)

絶縁性ターゲットが正に帯電すると、入射してくる正のアルゴンイオンを静電的に反発し始めます。この反発により、衝突が弱まり、最終的に完全に停止します。この効果は、ターゲット表面がスパッタリングプロセスを停止させる電荷で「汚染」されるため、ターゲットの汚染(ポイズニング)として知られています。

結果2:アーク放電

電荷の蓄積が極端になると、帯電したターゲットと接地されたチャンバー部品との間の電位差が非常に大きくなり、壊滅的な放電を引き起こす可能性があります。この制御されていない電気放電はアーク放電として知られています。アーク放電はターゲットを損傷し、基板を汚染し、成長中の膜に欠陥を引き起こす可能性があります。

性能とプロセスの制限

絶縁体に関する主要な問題以外にも、DCスパッタリングはより高度な技術と比較していくつかの相対的な欠点があります。

堆積速度が遅い

HIPIMS(高出力インパルス磁場スパッタリング)などの高出力手法と比較して、標準的なDCスパッタリングは一般的に堆積速度が低くなります。プロセスはエネルギーが低く、単位時間あたりにターゲットから放出される原子の数が少なくなります。

プラズマイオン化率が低い

DCスパッタリングでは、スパッタされた原子のごく一部しかイオン化されません。より高度な技術ははるかに高密度のプラズマを生成し、コーティング材料のイオン化度を高くします。高いイオン化は、より密度の高い、より高品質な膜と、より良い密着性をもたらす可能性があります。

基板の加熱

スパッタリング中のエネルギー伝達は、基板の顕著な加熱を引き起こす可能性があります。これは多くのスパッタリング技術で問題となりますが、DCスパッタリングの効率が低いことが、熱に敏感な基板にとってこの問題を悪化させることがあります。

トレードオフの理解:コスト対能力

いかなる技術も単独で存在するわけではありません。DCスパッタリングの欠点は、特定の用途で支配的な技術となっている実用的な利点によって相殺されています。

シンプルさとコストの利点

DCスパッタリングは、最もシンプルで、最も成熟しており、最も安価なスパッタリング形態です。DC電源は、絶縁性材料に必要な複雑なRF(高周波)電源よりも大幅に安価で実装が容易です。これにより、産業規模での金属堆積の選択肢となります。

安定性の利点(金属の場合)

意図された目的(導電性膜の堆積)に使用する場合、DCスパッタリングは非常に安定しており、制御が容易です。広い領域にわたる膜の厚さと均一性を正確に管理できます。

明確な境界線

DCスパッタリングと代替手段の選択は、めったに曖昧ではありません。ターゲット材料が導電性であれば、DCスパッタリングのコストとシンプルさが大きな利点となります。ターゲットが絶縁体であれば、DCスパッタリングは単に実行可能な選択肢ではなくなり、RFスパッタリングなどの技術が必須となります。

目標に合わせた適切な選択

スパッタリング技術の選択は、ターゲット材料と性能要件によって完全に決定されるべきです。

- 費用対効果の高い導電性金属の堆積が主な焦点である場合: 装置コストが低くプロセスがシンプルであるため、DCスパッタリングがほぼ常に正しい選択です。

- 非導電性または誘電性材料(酸化物やセラミックなど)の堆積が主な焦点である場合: DCスパッタリングを非効率にする電荷の蓄積を防ぐために、RFスパッタリングなどの代替手段を使用する必要があります。

- 複雑な表面への可能な限り高い膜密度と密着性の達成が主な焦点である場合: 標準的なDCスパッタリングの低いイオン化効率を克服するHIPIMSなどの高度な技術を検討してください。

これらの根本的なトレードオフを理解することで、特定のアプリケーションに対して最も効果的で経済的な堆積戦略を選択できるようになります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 絶縁体のスパッタリングができない | 電荷の蓄積によりプロセスが停止。セラミックや酸化物には不向き |

| 堆積速度が遅い | HIPIMSなどの高度な手法と比較して膜成長が遅い |

| アーク放電とターゲット汚染のリスク | ターゲットの損傷や基板の汚染を引き起こす可能性がある |

| 基板の加熱 | 熱に敏感な材料に影響を与える可能性がある |

| イオン化効率が低い | 高イオン化技術と比較して膜密度が低くなる |

薄膜堆積の課題でお困りですか? KINTEKは、ラボ用機器と消耗品を専門とし、スパッタリングのニーズに合わせたソリューションを提供します。導電性金属を扱う場合でも複雑な絶縁体を扱う場合でも、当社の専門知識により、最適な結果を得るために正しい技術を選択できます。当社のラボの能力と効率を高める方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿