非常に効果的である一方で、ビーズミルの主な欠点は、粉砕媒体からの製品汚染の重大なリスク、プロセス制御の複雑さ、および激しい発熱による製品劣化の可能性です。これらの課題は、ミリングプロセス自体の高エネルギー、高接触の性質に直接起因しています。

ビーズミルの核心的な問題は、欠陥があることではなく、そのメカニズム(激しい高頻度の衝撃)自体が固有のリスクを生み出すことです。ビーズミルをうまく使用するということは、これらの問題を回避することよりも、粒度縮小、純度、およびプロセスコストの間のトレードオフを積極的に管理することにあります。

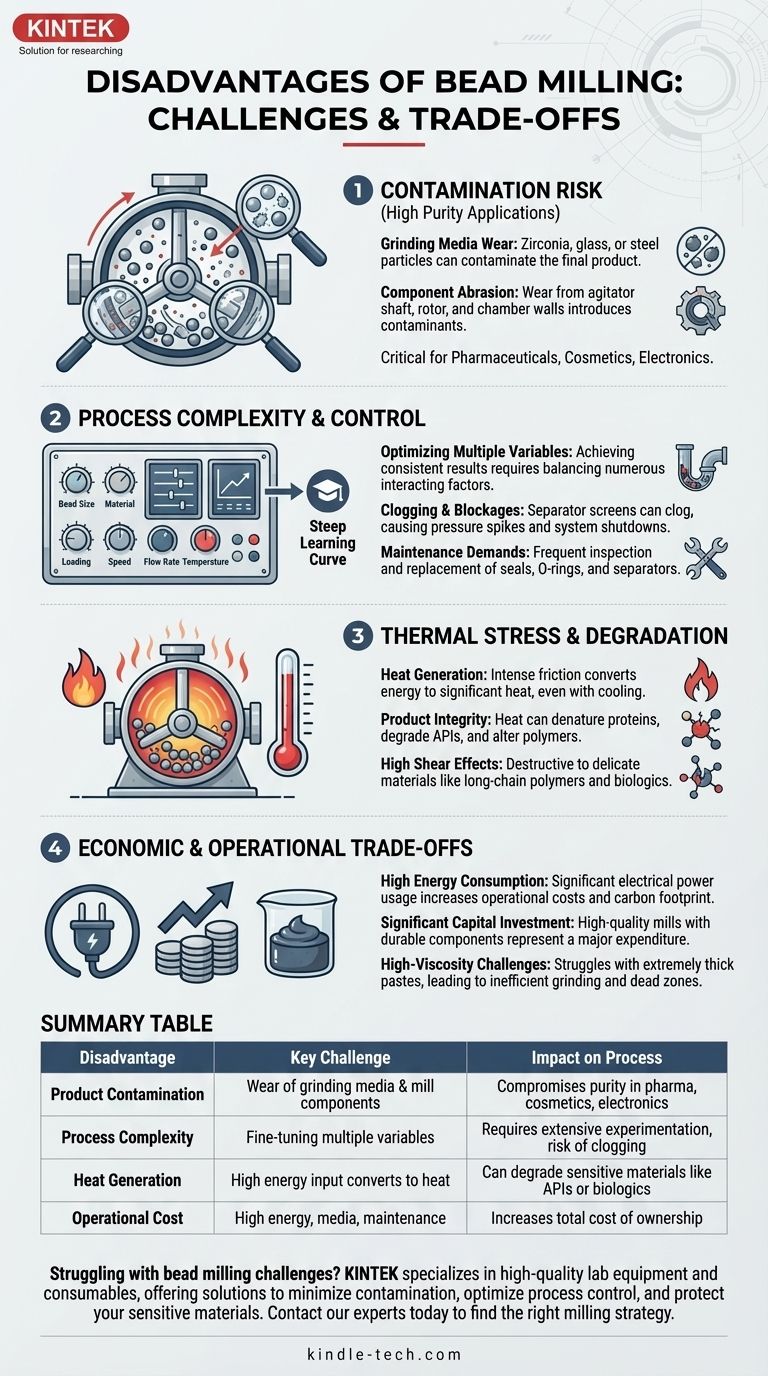

汚染の課題

汚染は、医薬品、化粧品、電子機器などの高純度アプリケーションにおいて、しばしば最も重要な懸念事項となります。汚染は、システムのコンポーネントの機械的摩耗に由来します。

粉砕媒体からの汚染

粉砕ビーズは、互いに、チャンバー壁、および製品と常に高エネルギーで衝突しています。この積極的な作用により、ビーズ自体が摩耗することは避けられません。

ジルコニア、ガラス、またはスチールのいずれであっても、ビーズ材料の微細な粒子が剥がれ落ち、最終製品に混入します。注射剤や半導体スラリーの場合、これはしばしば許容できません。

ミルコンポーネントからの汚染

摩耗するのはビーズだけではありません。撹拌シャフト、ローター、および内部チャンバー壁も摩耗の対象となります。

これは、これらのコンポーネントからの粒子も製品の流れに混入する可能性があることを意味します。これを軽減するには、セラミックスや硬化合金のような高価で非常に耐久性のある材料を使用する必要があり、これにより装置の設備投資コストが大幅に増加します。

プロセスの複雑さと制御

ビーズミルは、単純な「設定して放置」する装置ではありません。一貫性のある再現性のある結果を達成するには、変数の複雑な相互作用を微調整する必要があり、これは急な学習曲線となる可能性があります。

複数の変数の最適化

成功は、ビーズサイズ、ビーズ材料、ビーズ充填量(充填容積)、撹拌速度、製品流量、および温度のバランスにかかっています。誤った組み合わせは、非効率な粉砕、過度の摩耗、または製品への損傷につながる可能性があります。

特定の製剤に最適な「レシピ」を見つけるには、多くの場合、広範な実験とプロセス開発が必要となり、プロジェクトの時間とコストが増加します。

目詰まりと閉塞のリスク

ビーズミルは、製品スラリーが排出される間、ビーズを粉砕チャンバー内に保持するために、通常はスクリーンまたはギャップのセパレーターを使用します。

このセパレーターは、過大な粒子や凝集性の製品によって目詰まりする可能性があります。閉塞は急速な圧力上昇を引き起こし、システムシャットダウンを余儀なくされ、時間のかかる清掃とメンテナンスが必要になります。

厳しいメンテナンス要件

高摩耗環境のため、メカニカルシール、Oリング、ビーズセパレーターなどのコンポーネントは頻繁な点検と交換が必要です。これを怠ると、漏れ、高価な製品の損失、およびかなりのダウンタイムにつながる可能性があります。

製品の完全性と熱応力

粒子を分解するために必要なエネルギーは消えるわけではなく、その多くは熱に変換されます。この熱応力は、汚染と同じくらい有害である可能性があります。

発熱と製品劣化

粉砕チャンバー内の激しい摩擦は、かなりの量の熱を発生させます。効率的な冷却ジャケットがあっても、温度は大幅に上昇する可能性があります。

この熱は、タンパク質を変性させたり、医薬品有効成分(API)を劣化させたり、ポリマーの特性を変化させたり、製剤に望ましくない化学反応を引き起こしたりする可能性があります。温度管理は、重要であり、時には制限要因となります。

高いせん断応力の影響

粒度縮小には高いせん断が必要ですが、特定の材料にとっては破壊的である可能性があります。長鎖ポリマーや特定の生物学的製剤のようなデリケートな構造は、意図せずに分解され、製品の性質を根本的に変えてしまう可能性があります。

経済的および運用上のトレードオフを理解する

技術的な課題を超えて、ビーズミルには、あらゆる決定に考慮しなければならない重要な経済的および運用上の考慮事項があります。

高いエネルギー消費

ビーズミルは、特に工業規模では、運転にかなりの電力を必要とする強力な機械です。これは、低エネルギーの混合方法と比較して、運用コストの増加と二酸化炭素排出量の増加に直接つながります。

多額の設備投資

高品質のビーズミルは高価です。セラミックライニングチャンバーと精密コンポーネントで汚染を最小限に抑えるように設計されたモデルは、主要な設備投資となります。粉砕媒体自体もかなりの継続的なコストとなる可能性があります。

高粘度材料の課題

ビーズミルは幅広い粘度に対応できますが、非常に厚いペーストには苦労する可能性があります。このような場合、媒体が効果的に循環せず、チャンバー内に「デッドゾーン」が生じ、粉砕が非常に非効率になるため、三本ロールミルなどの他の技術の方が適しています。

目標に合った適切な選択をする

これらの欠点を理解することは、それらを軽減するための鍵です。あなたの戦略は、あなたの主な目的に完全に依存します。

- 究極の純度(例:医薬品、電子機器)が主な焦点の場合:汚染リスクを管理するために、高品質のセラミック媒体とミルコンポーネントに投資し、洗浄および試験プロトコルを厳密に検証する必要があります。

- コストに敏感な大量生産(例:インク、コーティング)が主な焦点の場合:主な課題は、媒体コストと摩耗率およびエネルギー消費のバランスを取ることです。これらが最大の運用費用となるでしょう。

- 熱に敏感な材料(例:生物学的製剤)の処理が主な焦点の場合:非常に効率的な冷却システムと正確な温度制御を備えたミルを優先し、より遅く、より穏やかなパラメーターで操作する準備をしてください。

これらの課題を予測することで、プロセスを適切に設計し、適切な機器を選択し、ビーズミルの力を効果的に活用することができます。

要約表:

| 欠点 | 主な課題 | プロセスへの影響 |

|---|---|---|

| 製品汚染 | 粉砕媒体およびミル部品の摩耗 | 医薬品、化粧品、電子機器の純度を損なう |

| プロセスの複雑さ | 複数の変数(速度、ビーズサイズ、流量)の微調整 | 広範な実験が必要、目詰まりのリスク |

| 発熱 | 高いエネルギー入力が熱に変換される(冷却しても) | APIや生物学的製剤などの敏感な材料を劣化させる可能性 |

| 運用コスト | 高いエネルギー消費、高価な媒体、頻繁なメンテナンス | 研究室および生産の総所有コストを増加させる |

研究室でのビーズミルの課題にお困りですか? KINTEKは、高品質の実験装置と消耗品を専門とし、汚染を最小限に抑え、プロセス制御を最適化し、敏感な材料を保護するソリューションを提供しています。今すぐ専門家にお問い合わせください。医薬品、化粧品、またはR&Dのニーズに合った適切な粉砕戦略を見つけましょう!

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- サンプル前処理用実験室用乳鉢グラインダー

よくある質問

- 実験用ボールミルの用途は何ですか?微粉砕、混合、材料合成を実現

- ボールミル法の利点は何ですか?費用対効果の高い粒子径縮小と材料改質を実現

- アルカリ土類金属酸化物触媒に高精度ボールミルが必要な理由とは?反応性と精度を最適化する

- 実験室用ボールミルは、CuAlO2のような触媒をどのように調製しますか?メカニカルアロイングによる効率向上

- なぜ、直径0.1~0.5mmのジルコニアビーズが粉砕メディアとして選ばれるのですか?LiFePO4/Cナノ粉砕マスター

- ジルコニア製粉砕ジャーを使用する利点は何ですか? 汚染ゼロで高純度の微粉砕を実現

- 立型ボールミルの動作原理とは?攪拌メディアによる効率的なファイングラインディングの実現

- 粉砕に使用される実験器具は何ですか?サンプル材料に合った適切なミルを選びましょう