核となる違いはその名前にあります。物理気相成長(PVD)は、固体材料を気化させ、基板上に堆積させる物理的なプロセスであり、微視的なレベルでのスプレー塗装に似ています。対照的に、化学気相成長(CVD)は化学プロセスであり、ガスがチャンバー内で反応して、基板表面に「成長」する固体膜を形成します。

PVDとCVDの選択は、根本的なエンジニアリング上のトレードオフです。これは、熱に弱い材料に対するPVDの低温での精度と、複雑な形状に対するCVDの高温での包括的な被覆率との間の決定を迫るものです。

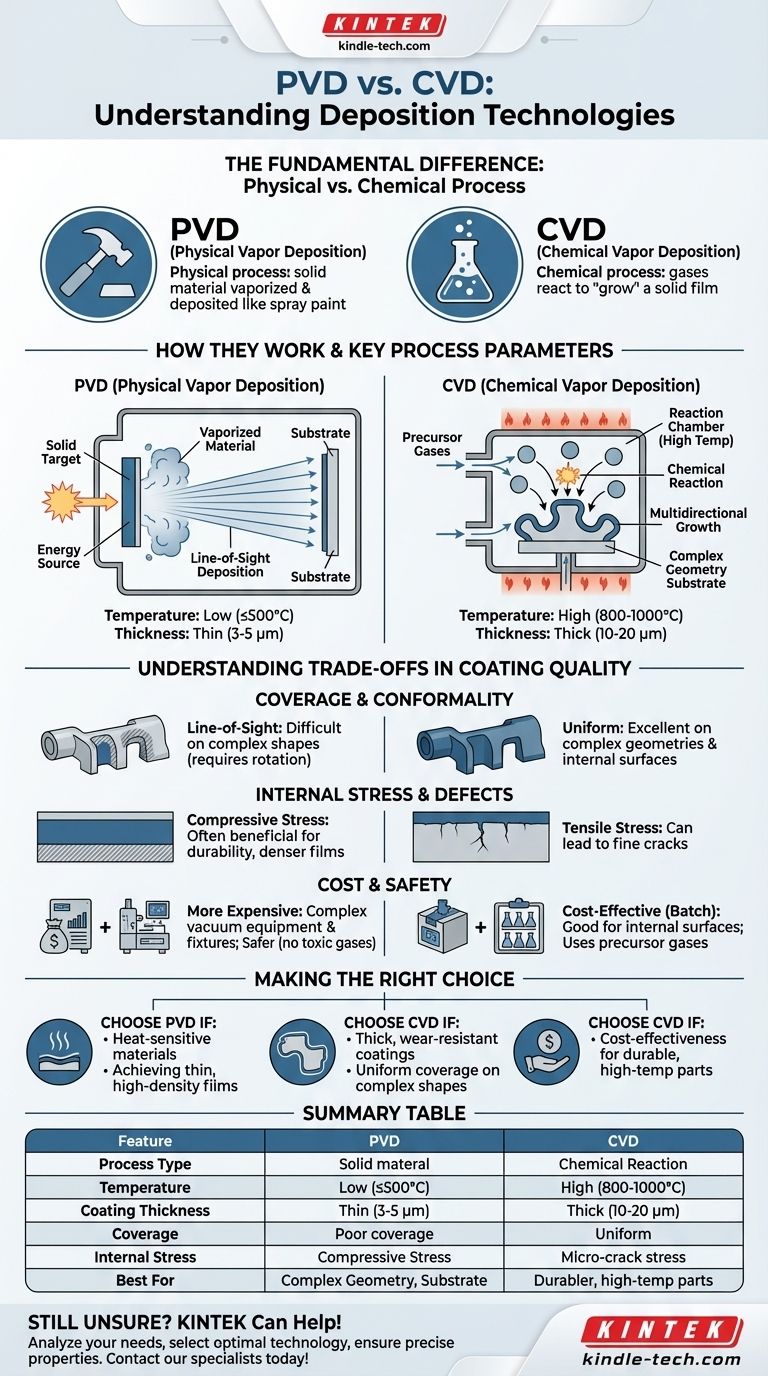

根本的な違い:物理プロセス対化学プロセス

最も重要な区別は、コーティング材料がどのように到達し、部品の表面に形成されるかにあります。この単一の違いが、両手法のほぼすべての特性と制限を決定します。

PVDの仕組み:一方向性堆積

PVDでは、真空チャンバー内で固体ターゲット材料がエネルギー(高電流アークなど)で衝突され、材料がプラズマに気化されます。

この気化された材料は直進し、基板上に凝縮して、薄く硬い膜を形成します。これは一方向性のプロセスであるため、ソースに直接さらされていない領域はコーティングされません。

CVDの仕組み:化学反応と成長

CVDには、1つ以上の前駆体ガスを高温反応チャンバーに導入することが含まれます。

これらのガスは分解し、互いに、また基板と反応して固体コーティングを形成し、すべての露出した表面に堆積します。これは多方向性のプロセスであり、ガスが部品を包み込むため、複雑な領域でも膜が均一に成長します。

主要なプロセスパラメータの比較

各プロセスのメカニズムは、大きく異なる動作条件につながり、それが最終製品と使用できる材料に影響を与えます。

加工温度

CVDは高温プロセスであり、通常800°Cから1000°Cで動作します。この熱は化学反応を促進するために必要です。

PVDは対照的に低温プロセスであり、約500°Cまたはそれ以下で動作します。これにより、CVDの極度の熱に耐えられない材料のコーティングに適しています。

コーティング厚さ

CVDは一般的に、10〜20マイクロメートル(μm)の範囲でより厚いコーティングを作成するために使用されます。

PVDはより薄い膜、通常3〜5マイクロメートル(μm)を生成します。結果として得られる膜は非常に高密度で超硬質です。

コーティング品質におけるトレードオフの理解

どちらの技術も本質的に優れているわけではありません。それらは単に、最終的な用途の要件に基づいて異なる利点と欠点を提供するだけです。

被覆率と均一性

CVDは、深い穴や内壁を含む複雑な形状の部品に対して、優れた均一な被覆率を提供します。ガスベースのプロセスにより、膜があらゆる場所に成長することが保証されます。

PVDの一方向性の性質により、複雑な形状を均一にコーティングすることは困難です。部品は、適切な被覆を確実にするために複雑な治具上で回転させる必要があることが多く、コストと複雑さが増します。

内部応力と欠陥

CVDの高温は、部品が冷却される際にコーティング内に引張応力を蓄積させる可能性があります。この応力は、微細な亀裂の発生につながることがあります。

PVDの低温プロセスは、耐久性と性能に有益なことが多い圧縮応力をもたらします。PVDコーティングは、CVDコーティングよりも一般的に高密度であり、ボイドが少ないです。

コストと安全性

CVDは、バッチ処理においてより費用対効果が高いことが多く、内部表面のコーティングに対して高い信頼性があります。

PVDは、複雑な真空装置と、必要とされる入念な装填および固定プロセスにより、より高価になることがあります。しかし、PVDはCVDでしばしば使用される有毒な前駆体ガスを回避するため、取り扱いがより安全なプロセスです。

用途に合わせた適切な選択

正しい技術を選択するには、基板材料から最終部品の動作環境に至るまで、プロジェクトの譲れない要件を明確に理解する必要があります。

- 熱に弱い材料のコーティング、または薄く高密度の膜の実現が主な焦点である場合: PVDの処理温度が大幅に低いため、PVDが優れた選択肢となります。

- 複雑な形状や内部特徴を持つ部品に、厚く、耐摩耗性があり、均一なコーティングを実現することが主な焦点である場合: CVDの化学プロセスがあらゆる露出した表面を均等にコーティングするため、CVDが明確な勝者となります。

- 高温に耐えられる耐久性のある部品に対して費用対効果を主な焦点とする場合: CVDは、優れたコーティング特性を備えた、より経済的なソリューションを提供することがよくあります。

これらの基本原則を理解することで、好みではなく、エンジニアリング上の課題の特定の要求に基づいて、適切な堆積技術を選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(気化) | 化学的(ガス反応) |

| 温度 | 低い(≤500°C) | 高い(800-1000°C) |

| コーティング厚さ | 薄い(3-5 μm) | 厚い(10-20 μm) |

| 被覆率 | 一方向性(回転が必要) | 均一(複雑な形状を被覆) |

| 内部応力 | 圧縮性 | 引張性 |

| 最適用途 | 熱に弱い材料、薄く高密度の膜 | 複雑な形状、内部表面、バッチ処理 |

どのコーティング技術があなたの研究室に適しているかまだわかりませんか?

KINTEKでは、お客様固有の研究および生産ニーズに合わせて調整されたPVDおよびCVDシステムを含む、高度なラボ機器と消耗品の提供を専門としています。当社の専門家がお手伝いします:

- 基板材料とコーティング要件の分析

- 予算と目標に最適な堆積技術の選択

- 用途が要求する正確な膜特性の確保

KINTEKが適切なコーティングソリューションであなたのエンジニアリング課題を支援します。パーソナライズされた相談については、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料