金型設計は、製品設計を再現可能で高品質な製造プロセスに変換する多面的な分野です。主な考慮事項には、最終部品の形状、選択されたプラスチック材料の特性、射出成形機の機械的要件との慎重なバランスが含まれます。成功は、部品の品質、生産速度、および全体的な費用対効果の最適化にかかっています。

金型が単に部品の陰型であるという誤解がよくあります。実際には、適切に設計された金型はそれ自体が複雑な機械であり、すべての設計選択が生産効率、最終部品の品質、およびプロジェクトの最終的な収益に直接影響を与えます。

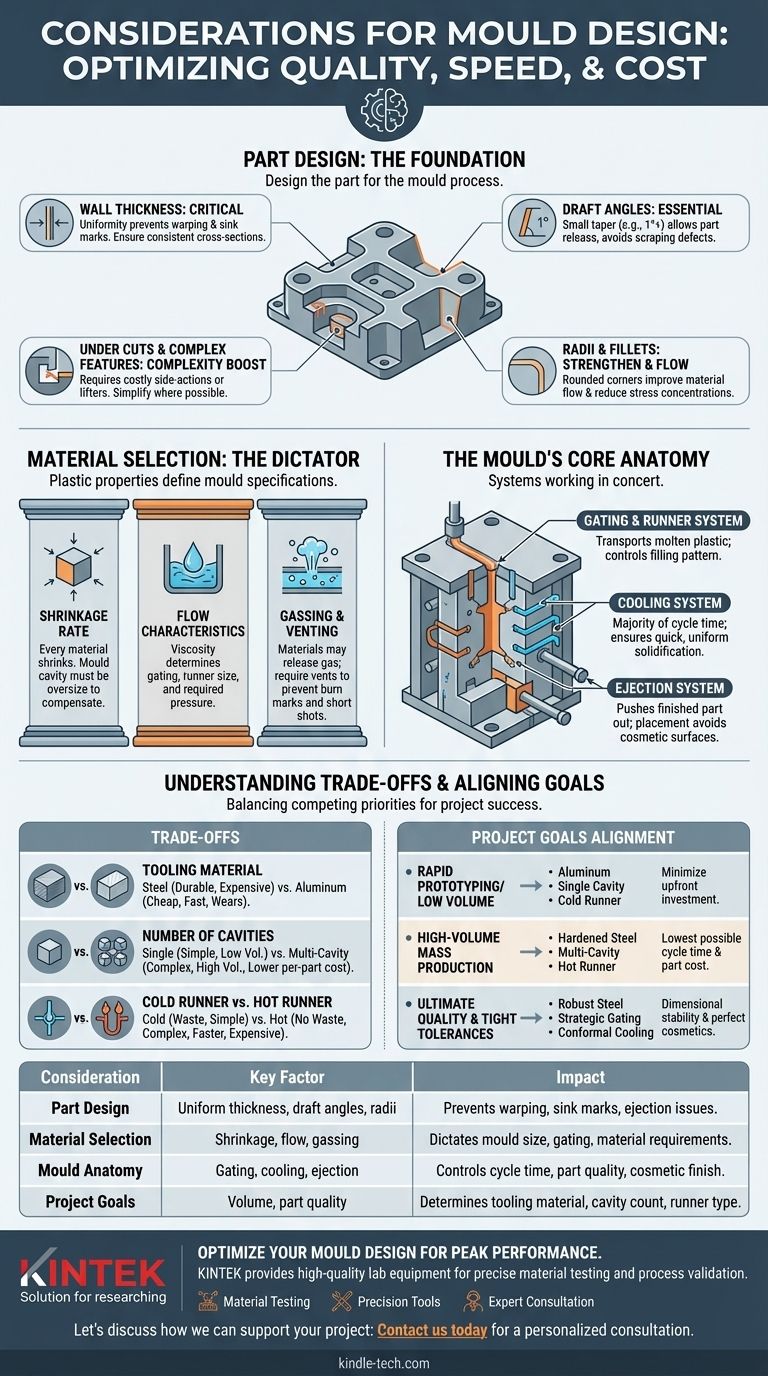

部品設計:金型の基礎

部品自体の設計は、金型設計プロセスにとって最も重要な入力です。部品設計の修正は、完成した鋼製金型を修正するよりもはるかに安価です。

肉厚

均一な肉厚は非常に重要です。肉厚が不均一だと、冷却が不均一になり、部品の反り、ヒケ、および内部応力が発生します。目標は、可能な限り均一な肉厚を持つ部品を設計することです。

抜き勾配

抜き勾配は、部品の垂直壁に適用されるわずかなテーパーです。これがないと、部品は突き出し時に金型表面に擦れ、外観上の欠陥を引き起こしたり、詰まったりする可能性があります。わずか1度の抜き勾配でも大きな違いが生まれます。

アンダーカットと複雑な形状

アンダーカットとは、部品が金型から直接突き出されるのを妨げる形状です。これには、サイドアクションやリフターなどの機構が必要となり、金型の複雑さ、コスト、メンテナンス要件が劇的に増加します。

Rとフィレット

鋭い内角は、部品に応力集中を生じさせ、溶融プラスチックの流れを阻害します。十分なR(丸みのある角)を追加することで、部品が強化され、材料の流れが改善され、金型の加工が容易になります。

材料選択:設計の決定要因

部品に選択される特定のプラスチック樹脂は、金型の構造の基本的な側面を決定します。ある種類のプラスチック用に設計された金型は、別の種類のプラスチックでは適切に機能しません。

収縮率

すべてのプラスチックは、溶融状態から固体状態に冷却される際に収縮します。金型キャビティは、この収縮を補償するために、最終部品の寸法よりも大きく加工する必要があります。各材料には、設計者が正確に計算しなければならない独自の、しばしば不均一な収縮率があります。

流動特性

材料の粘度は、金型内をどれだけ容易に流れるかを決定します。高粘度の材料では、キャビティが固化する前に完全に充填するために、より大きなゲート、より広いランナー、およびより高い射出圧力が必要になる場合があります。

ガス抜きとベント

PVCのような一部の材料は、成形中に腐食性ガスを放出します。これには、金型を耐食性鋼で製造し、適切なベントを組み込む必要があります。ベントは、閉じ込められた空気やガスをキャビティから排出するための微細なチャネルであり、ショートショットや焼け跡などの欠陥を防ぎます。

金型のコア構造

部品キャビティを超えて、金型は完成品を生産するために協調して機能するシステムの集合体です。

ゲートとランナーシステム

ランナーは、成形機のノズルから部品キャビティへ溶融プラスチックを輸送するチャネルです。ゲートは、キャビティへの特定の入口点です。ゲートの位置とサイズは、部品の充填方法を制御し、外観上の欠陥を最小限に抑え、構造的完全性を確保するために非常に重要です。

突き出しシステム

このシステムは、冷却された完成品を金型から押し出します。これは通常、エジェクターピンで行われ、部品に小さな円形の跡が残る場合があります。これらのピンの配置は、部品の丈夫で外観に影響しない領域に作用するように慎重に検討する必要があります。

冷却システム

冷却は、射出成形サイクルタイムの大部分を占めます。金型全体に冷却チャネルがドリル加工され、流体(通常は水)が循環して鋼の温度を制御します。効率的な冷却設計は、部品が迅速かつ均一に固化することを保証し、サイクルタイムを最小限に抑え、反りを防ぎます。

トレードオフの理解

金型設計におけるすべての決定には、競合する優先順位のバランスを取ることが伴います。単一の「最良」の解決策はめったにありません。

金型材料:鋼 vs. アルミニウム

焼き入れ鋼製の金型は耐久性があり、数百万回のサイクルに耐えることができるため、大量生産に最適です。しかし、高価で加工に時間がかかります。アルミニウム製の金型は、より安価で迅速に作成できますが、摩耗が早いため、プロトタイピングまたは非常に少量生産にのみ適しています。

キャビティ数

単一キャビティ金型は、1サイクルあたり1つの部品を生産するため、金型がシンプルで安価に保たれます。多キャビティ金型は、1サイクルあたり複数の部品を生産するため、部品あたりのコストは低くなりますが、初期の金型投資と複雑さが大幅に増加します。

コールドランナー vs. ホットランナー

コールドランナーは、部品と一緒に固化し、切り取って廃棄またはリサイクルする必要がある単純なプラスチックのチャネルです。ホットランナーは、プラスチックをゲートまで溶融状態に保つ内部加熱システムであり、ランナーの無駄をなくし、多くの場合サイクルタイムを短縮しますが、初期コストと複雑さがはるかに高くなります。

金型設計とプロジェクト目標の整合

金型設計の考慮事項の選択は、最終的な目標によって直接決定されるべきです。

- 迅速なプロトタイピングまたは少量生産が主な焦点の場合: 初期投資を最小限に抑えるために、シンプルなコールドランナーと手動機能を備えた単一キャビティのアルミニウム金型を選択してください。

- 大量生産が主な焦点の場合: 最低限のサイクルタイムと部品コストを達成するために、最適化された冷却システムとホットランナーを備えた多キャビティの焼き入れ鋼金型に投資してください。

- 究極の部品品質と厳しい公差が主な焦点の場合: 寸法安定性と完璧な外観を確保するために、堅牢な金型構造、戦略的なゲート位置、およびコンフォーマル冷却を優先してください。

適切に設計された金型は、製品の全寿命にわたって品質、速度、収益性において利益をもたらす資産です。

要約表:

| 考慮事項 | 主要要因 | 影響 |

|---|---|---|

| 部品設計 | 均一な肉厚、抜き勾配、R | 反り、ヒケ、突き出しの問題を防ぐ |

| 材料選択 | 収縮率、流動特性、ガス抜き | 金型サイズ、ゲート、材料要件を決定する |

| 金型構造 | ゲート、冷却、突き出しシステム | サイクルタイム、部品品質、外観仕上げを制御する |

| プロジェクト目標 | 量(プロトタイプ vs. 量産)、部品品質 | 金型材料、キャビティ数、ランナータイプを決定する |

最高の性能のために金型設計を最適化する準備はできていますか?

適切に設計された金型は、高品質な部品、迅速なサイクルタイム、最大の収益性を達成するための重要な資産です。適切な設計選択は、プロトタイピングから量産まで、プロジェクトの成功に直接影響します。

KINTEKでは、プラスチックおよび製造業界の研究所の重要なニーズに応えるため、精密な材料試験とプロセス検証に必要な高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識は、お客様のワークフロー全体をサポートし、金型設計が正確なデータと信頼性の高い性能に基づいて構築されることを保証します。

お客様のプロジェクトをどのようにサポートできるか、ご相談ください:

- プラスチックの収縮率や流動性などの特性を検証するための材料試験装置。

- プロトタイピングと品質管理のための精密工具。

- お客様の設備ニーズと生産目標を整合させるための専門家によるコンサルティング。

今すぐお問い合わせください パーソナライズされたコンサルティングで、KINTEKのソリューションがより良い金型をより速く構築するのにどのように役立つかを発見してください。

ビジュアルガイド