非常に多用途ですが、スパッタリングの主な欠点は、特定の材料に対する比較的遅い成膜速度、高い初期設備費用、および膜汚染の固有のリスクです。プロセスのエネルギー的な性質は、デリケートな基板や材料を損傷させる可能性もあります。

スパッタリングは強力で制御可能な成膜方法ですが、無視できないトレードオフがあります。その主な欠点は、イオン衝撃の物理学と真空環境に起因し、成膜速度、膜の純度、材料適合性、および全体的なコストとの間の微妙なバランスを生み出します。

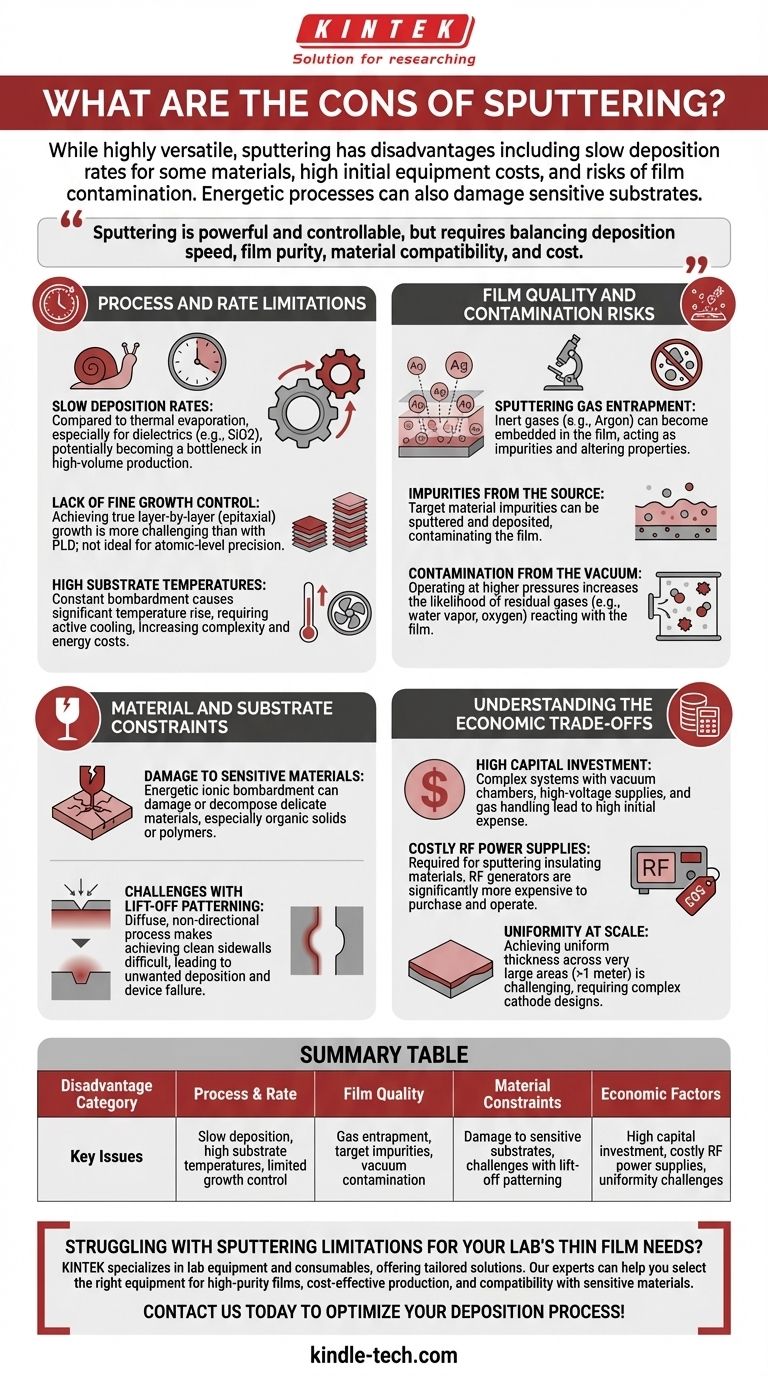

プロセスと速度の制限

スパッタリングは物理プロセスであり、そのメカニズムは製造のスループットと精度に影響を与えるいくつかの運用上の制約を課します。

遅い成膜速度

熱蒸着と比較して、スパッタリングは特に誘電体(例:SiO2)などの特定の材料ではるかに遅いプロセスになることがあります。これは、サイクルタイムが重要な大量生産環境では重大なボトルネックとなる可能性があります。

微細な成長制御の欠如

パルスレーザー堆積(PLD)などの技術と比較して、真の層ごとの(エピタキシャル)成長を達成することは、スパッタリングではより困難です。スパッタリングは良好な膜厚制御を提供しますが、原子レベルの精度を必要とする用途には最適な方法ではありません。

高い基板温度

粒子の絶え間ない衝撃により、基板温度が大幅に上昇する可能性があります。これにはアクティブな冷却システムが必要となり、複雑さが増し、エネルギーコストが増加し、全体的な生産率が低下する可能性があります。

膜の品質と汚染のリスク

スパッタリング膜の品質はプロセス環境に大きく依存し、これが汚染のいくつかの潜在的な発生源をもたらします。

スパッタリングガスの閉じ込め

プラズマを生成するために使用される不活性ガス(通常はアルゴン)が、成長中の薄膜内に埋め込まれたり閉じ込められたりすることがあります。これらの閉じ込められたガス原子は不純物として作用し、膜の機械的または電気的特性を変化させる可能性があります。

ソースからの不純物

ソース材料、すなわちターゲットは、決して完全に純粋ではありません。ターゲット内の不純物は、目的の材料とともにスパッタリングされ、基板上に堆積し、最終膜を汚染する可能性があります。

真空からの汚染

スパッタリングは、蒸着などのプロセスよりも高い圧力(より悪い真空)で動作することがよくあります。これにより、チャンバー内の残留ガス(水蒸気や酸素など)が膜と反応したり、膜に取り込まれたりする可能性が高まります。

材料と基板の制約

スパッタリングの高いエネルギー特性は、特定の種類の材料や製造プロセスには適していません。

デリケートな材料への損傷

エネルギーの高いイオン衝撃は、デリケートな材料を容易に損傷または分解する可能性があります。これは特に有機固体やポリマーに当てはまり、スパッタリングプロセスに耐えられない場合があります。

リフトオフパターニングの課題

「リフトオフ」は薄膜をパターニングするためによく使われる技術です。しかし、スパッタリングは拡散的で非指向性のプロセスであるため、リフトオフを成功させるために必要なクリーンでシャープな側壁を得ることが非常に困難になります。これにより、パターンの側壁に望ましくない膜堆積が生じ、デバイスの故障につながる可能性があります。

経済的なトレードオフの理解

技術的な制限を超えて、スパッタリングには重大な金銭的および運用上の考慮事項が伴います。

高い設備投資

スパッタリングシステムは、洗練された真空チャンバー、高電圧電源、ガス処理システムを必要とする複雑な装置です。これにより、より単純な成膜方法と比較して高い初期設備費用が発生します。

高価なRF電源

電気的に絶縁性の材料をスパッタリングするには、より単純なDC電源の代わりに高周波(RF)電源が必要です。RFジェネレーターは、購入および運用において著しく高価です。

スケールでの均一性

小さな基板には優れていますが、非常に広い領域(例:1メートル以上)にわたって非常に均一な膜厚を達成することは困難な場合があります。ターゲット表面全体でプラズマ密度が均一であることを保証するには、複雑なカソード設計が必要になることがよくあります。

あなたの用途にとってスパッタリングは適切な選択ですか?

成膜技術の選択は、プロセスの能力とあなたの主な目標を一致させる必要があります。

- 主な焦点がデリケートな電子部品用の高純度膜である場合: 汚染を軽減するために、潜在的なガスの閉じ込めを考慮し、高純度ターゲットと優れた真空システムに投資する必要があります。

- 主な焦点が高量生産である場合: 一部の材料の遅い成膜速度と高いエネルギーコストを慎重にモデル化して、部品あたりのコストが許容できるかどうかを判断する必要があります。

- 主な焦点がデリケートな基板や有機基板への堆積である場合: 固有のイオン衝撃と加熱により、スパッタリングは不適切である可能性があり、代替の「より穏やかな」方法を検討する必要があります。

これらの制限を、膜の密着性と材料の多様性におけるスパッタリングの強みと比較検討することにより、プロジェクトに対して技術的に健全で経済的に実行可能な決定を下すことができます。

要約表:

| 欠点のカテゴリー | 主な問題 |

|---|---|

| プロセスと速度 | 遅い成膜、高い基板温度、限られた成長制御 |

| 膜の品質 | ガスの閉じ込め、ターゲットの不純物、真空汚染 |

| 材料の制約 | デリケートな基板への損傷、リフトオフパターニングの課題 |

| 経済的要因 | 高い設備投資、高価なRF電源、均一性の課題 |

ラボの薄膜ニーズにおいてスパッタリングの限界に苦労していませんか? KINTEKはラボ機器と消耗品の専門家であり、成膜の課題を克服するためのテーラーメイドのソリューションを提供します。当社の専門家は、高純度膜、費用対効果の高い生産、およびデリケートな材料との互換性を確保するために、適切な機器を選択するお手伝いをします。今すぐお問い合わせいただき、成膜プロセスを最適化して優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット