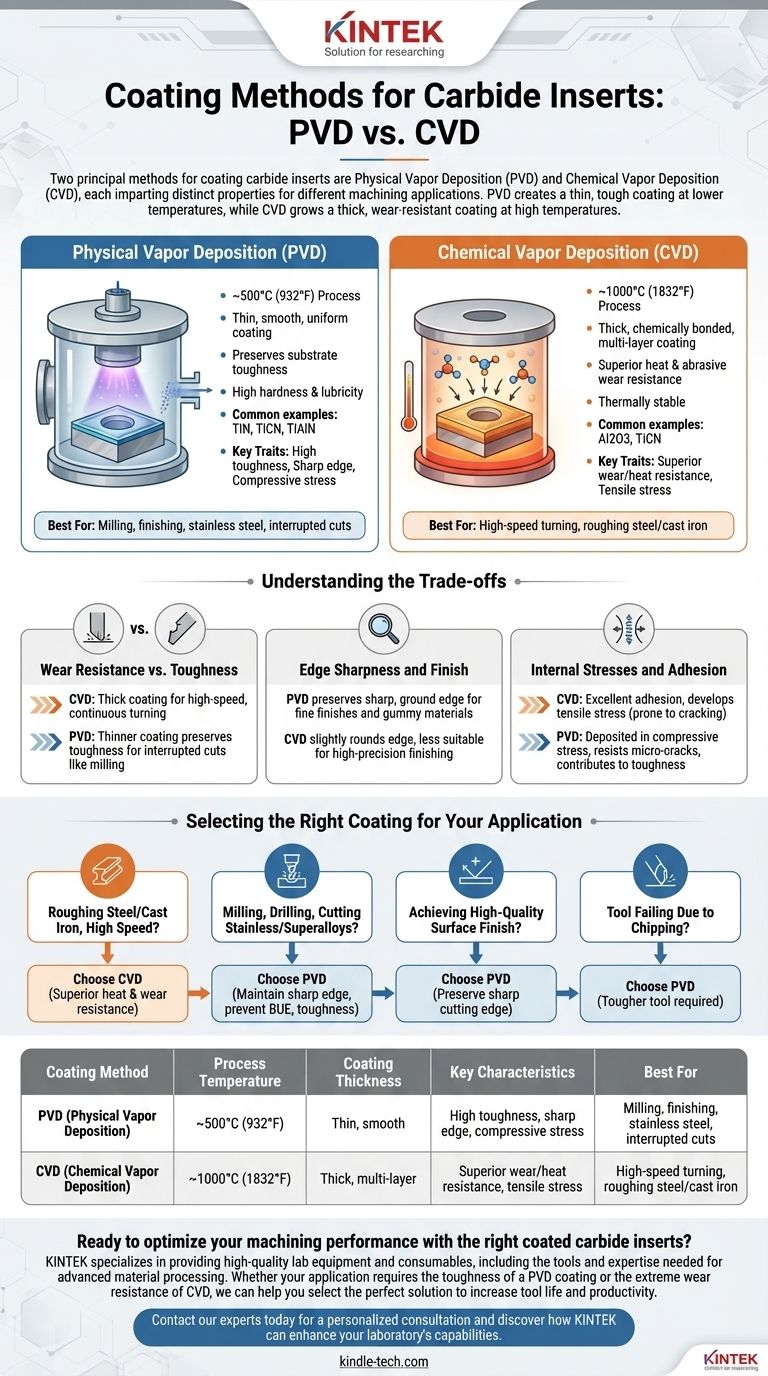

要するに、超硬インサートのコーティングには、物理蒸着(PVD)と化学蒸着(CVD)という2つの主要な方法があります。 各プロセスはインサートに異なる特性を与え、それぞれが非常に異なる機械加工用途に適しています。PVDは低温プロセスで薄く強靭なコーティングを形成する一方、CVDは高温を使用して厚く、非常に耐摩耗性の高いコーティングを成長させます。

コーティング方法の選択は、どちらが「優れている」かではなく、特定の作業に対して耐摩耗性と靭性の適切なバランスを提供するものを選ぶことです。PVDは切れ味と靭性が重要な場合に優れており、CVDは高温で研磨性の高い用途で優位に立ちます。

2つの技術の物語:PVD vs. CVD

適切な工具を選択するには、コーティングがどのように施されるかを理解する必要があります。製造プロセス自体が、最終的なインサートの性能特性を決定します。

物理蒸着(PVD)

PVDは低温プロセスで、通常500°C(932°F)前後で行われます。真空チャンバー内で、固体のコーティング材料がプラズマに気化され、その後、超硬インサートの表面に物理的に堆積されます。

この方法により、非常に薄く、滑らかで均一なコーティングが得られます。温度が比較的低いため、下地の超硬基材の特性を大きく変化させることなく、その固有の靭性を維持します。

PVDコーティングは、高い硬度と潤滑性で知られています。一般的な例としては、窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化チタンアルミニウム(TiAlN)などがあります。

化学蒸着(CVD)

CVDは高温プロセスで、しばしば1000°C(1832°F)近くで動作します。これは、加熱されたインサートの表面で気体状の前駆体分子が反応し、新しい材料層を「成長」させる化学反応を伴います。

このプロセスは、PVDよりもはるかに厚く、より化学的に結合したコーティングを生成します。結果として得られる層は非常に硬く、熱的に安定しており、熱と研磨摩耗に対する優れたバリアを提供します。

最も一般的なCVDコーティングは多層構造で、熱保護のための厚い酸化アルミニウム(Al2O3)層と、耐摩耗性のための炭窒化チタン(TiCN)層が頻繁に含まれます。

トレードオフの理解

適用プロセスの違いは、主要な性能特性間の直接的なトレードオフにつながります。これを理解することは、工具選択の中心です。

耐摩耗性 vs. 靭性

厚いCVDコーティングは、優れた熱バリアと研磨摩耗に対する耐性を提供し、鋼の旋削のような予測可能で連続的な作業での高速切削に最適です。

しかし、高い適用温度は基材の靭性を低下させる可能性があります。薄いPVDコーティングは基材の靭性を維持するため、フライス加工のような断続切削で一般的な欠けや亀裂に抵抗するのに非常に優れています。

切れ味と仕上げ

PVDの低温プロセスは、インサートの鋭く研磨されたエッジを完全に維持します。これは、優れた表面仕上げを達成し、アルミニウム、ステンレス鋼、超合金のような「粘着性のある」材料を構成刃先(BUE)を形成することなくきれいに切削するために重要です。

CVDプロセスの高温は、切削エッジをわずかに丸める傾向があります。これは荒加工では問題になりませんが、高精度な仕上げ加工にはあまり適していません。

内部応力と密着性

CVDコーティングは基材への優れた化学的密着性を持っています。しかし、高温から冷却される際に引張応力が発生し、衝撃下で亀裂が入りやすくなる可能性があります。

PVDコーティングは圧縮応力状態で堆積されます。この応力状態は、微細な亀裂の伝播に抵抗するのに役立ち、インサート全体の靭性と欠け耐性をさらに高めます。

用途に応じた適切なコーティングの選択

選択は、切削する材料と作業の性質によって完全に決定されるべきです。

- 高速で鋼や鋳鉄の荒加工が主な目的の場合:優れた耐熱性と耐摩耗性を持つ、厚い多層CVDコーティングを選択してください。

- ステンレス鋼や超合金のフライス加工、穴あけ、切削が主な目的の場合:鋭いエッジを維持し、構成刃先の形成を防ぎ、断続切削に必要な靭性を提供するPVDコーティングを選択してください。

- 高品質な表面仕上げを達成することが主な目的の場合:インサートの鋭い切れ刃を維持できるため、PVDコーティングがほぼ常に正しい選択です。

- 工具がゆっくりとした研磨摩耗ではなく、欠けによって破損する場合:靭性の高いPVDコーティングされた工具が必要な状況で、CVDインサートを使用している可能性があります。

これらのコーティングプロセスの根本的な違いを理解することで、材料と用途の要求に正確に合致する工具を選択できるようになります。

要約表:

| コーティング方法 | プロセス温度 | コーティング厚さ | 主な特徴 | 最適な用途 |

|---|---|---|---|---|

| PVD(物理蒸着) | 約500°C(932°F) | 薄く、滑らか | 高い靭性、鋭いエッジ、圧縮応力 | フライス加工、仕上げ加工、ステンレス鋼、断続切削 |

| CVD(化学蒸着) | 約1000°C(1832°F) | 厚く、多層 | 優れた耐摩耗性/耐熱性、引張応力 | 高速旋削、鋼/鋳鉄の荒加工 |

適切なコーティングされた超硬インサートで機械加工性能を最適化する準備はできていますか?

KINTEKは、高度な材料加工に必要な工具と専門知識を含む、高品質のラボ機器と消耗品の提供を専門としています。PVDコーティングの靭性が必要な場合でも、CVDの極めて高い耐摩耗性が必要な場合でも、工具寿命と生産性を向上させるための完璧なソリューションを選択するお手伝いをいたします。

今すぐ専門家にお問い合わせください。個別相談を通じて、KINTEKがお客様のラボの能力をどのように向上させられるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉