薄膜とは、本質的に、数原子から数マイクロメートルの厚さの範囲の、設計された材料層のことです。これらの膜は、成膜と呼ばれるプロセスによって表面、すなわち基板上に適用されます。この制御された合成は単なるコーティングではなく、半導体チップから先進的な光学機器に至るまで、数え切れないほどの現代製品を製造するための基本的なステップです。

重要な洞察は、薄膜がバルク材料に全く新しい特性を与えるように設計されているということです。原子または分子レベルで材料層を正確に制御することにより、単純な基板を、耐久性の向上、特定の光学特性、または高度な電気的能力を備えた高機能コンポーネントに変えることができます。

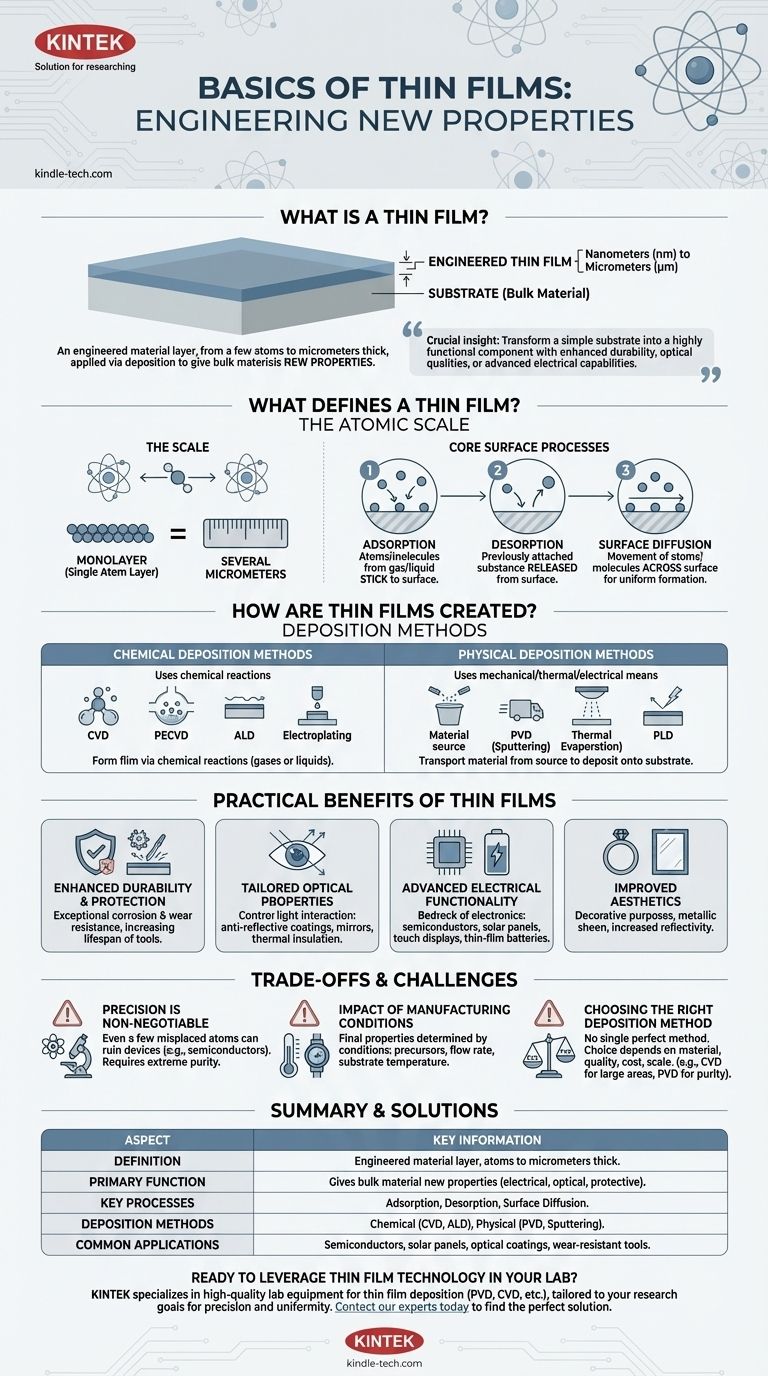

薄膜を定義するものとは?

薄膜の挙動は、その信じられないほど小さいスケールと、原子レベルで支配的な物理学によって決定されます。これらの原理を理解することが、その機能を理解するための鍵となります。

スケール:ナノメートルからマイクロメートル

薄膜の厚さは、単一原子層(単分子層)と同じくらい薄い場合もあれば、数マイクロメートルに及ぶ場合もあります。この厚さに対する正確な制御が、それらの特殊な特性を可能にしています。

表面における中心的なプロセス

薄膜がどのように形成され、環境と相互作用するかは、次の3つの現象によって支配されます。

- 吸着(Adsorption): ガスまたは液体中の原子や分子が基板表面に付着するプロセス。

- 脱着(Desorption): 吸着の反対で、以前に付着した物質が表面から放出されること。

- 表面拡散(Surface Diffusion): 原子や分子が表面上を移動することで、均一で高品質な膜を形成するために不可欠です。

薄膜はどのように作られるのか?成膜プロセス

薄膜の作成には、高度に制御された方法を用いて材料を基板上に堆積させることが含まれます。これらの技術は、大きく分けて化学的アプローチと物理的アプローチの2つのファミリーに分類されます。

化学的成膜法

これらの方法は、化学反応を利用して基板上に膜を形成します。前駆体は、多くの場合、ガスまたは液体です。

一般的な例には、化学気相成長法(CVD)、プラズマ強化化学気相成長法(PECVD)、原子層堆積法(ALD)、電気めっきなどがあります。

物理的成膜法

これらの技術は、機械的、熱的、または電気的な手段を使用して、材料をソースから輸送し、基板表面に堆積させます。

このカテゴリーには、スパッタリングや真空蒸着などの物理気相成長法(PVD)、およびパルスレーザー堆積法(PLD)が含まれます。

薄膜の実用的な利点

薄膜を適用することは、材料の表面を根本的に変化させ、幅広い機能的および審美的な利点をもたらします。

耐久性と保護の向上

最も一般的な用途の1つは、下にある基板を保護することです。薄膜は優れた耐食性および耐摩耗性を提供し、工具やコンポーネントの寿命と耐久性を大幅に向上させます。

調整された光学特性

複数の薄膜層を設計することで、光が表面とどのように相互作用するかを制御できます。これは、眼鏡の反射防止コーティング、反射ランプの鏡、建築用ガラスの断熱の背後にある原理です。

高度な電気的機能

薄膜は現代のエレクトロニクスの基盤です。これらは、半導体、薄膜太陽電池(ソーラーパネル)、タッチパネルディスプレイ、さらには次世代の薄膜電池を作成するために使用されます。

美観の向上

機能を超えて、薄膜は装飾目的にも使用されます。宝飾品や浴室の備品に見られるように、金属光沢で基板の外観を向上させたり、反射性を高めたりすることができます。

トレードオフと課題の理解

利点は大きいものの、高品質の薄膜を作成するプロセスは厳しく、課題に満ちています。方法の選択には、重要なトレードオフが伴います。

精度は譲れない

薄膜の品質が最も重要です。半導体などの用途では、数個の原子が配置を誤っただけで、デバイス全体が使用不能になる可能性があります。これには、極度の清浄度と制御が可能な製造環境が必要です。

製造条件の影響

膜の最終的な特性は、成膜中の特定の条件によって決定されます。前駆体化学物質の種類、表面へのそれらの流速、基板温度などの要因は、望ましい結果を達成するために正確に管理されなければなりません。

適切な成膜方法の選択

単一の成膜方法は、すべての用途に完璧であるわけではありません。CVDなどの化学的方法は広い領域で優れた均一性を提供できますが、PVDなどの物理的方法は純度の高さで評価されます。選択は、材料、望ましい品質、コスト、および生産規模によって異なります。

目標に合わせた適切な戦略の選択

適切な薄膜戦略の選択は、意図された用途と性能要件に完全に依存します。

- 最優先事項が高性能エレクトロニクスである場合: 原子層堆積法(ALD)や分子線エピタキシー(MBE)などの方法が不可欠となる、原子レベルの精度が必要です。

- 最優先事項が大規模な表面の腐食からの保護である場合: 電気めっきや特定タイプのスパッタリングなどの費用対効果が高くスケーラブルな方法が、しばしば最良の選択となります。

- 最優先事項が特殊な光学コーティングの作成である場合: CVDやPVDのさまざまな形態など、層の厚さを正確に制御できる成膜技術が不可欠です。

これらの基礎を理解することで、薄膜を単なるコーティングとしてではなく、物質の特性を操作するための基礎技術として捉えることができるようになります。

要約表:

| 側面 | 重要な情報 |

|---|---|

| 定義 | 基板上に適用される、原子からマイクロメートル厚の設計された材料層。 |

| 主な機能 | バルク材料に新しい特性(電気的、光学的、保護的)を与える。 |

| 主要プロセス | 吸着、脱着、表面拡散。 |

| 成膜方法 | 化学(CVD、ALD)および物理(PVD、スパッタリング)。 |

| 一般的な用途 | 半導体、ソーラーパネル、反射防止コーティング、耐摩耗工具。 |

あなたの研究室で薄膜技術を活用する準備はできていますか?

次世代のエレクトロニクスの開発、特殊な光学コーティングの作成、コンポーネントの耐久性の向上など、目的に応じて適切な成膜装置を選択することが不可欠です。KINTEKは、PVD、CVDなどのシステムを含む、高品質な薄膜成膜用実験装置を専門としています。

お客様の研究および生産目標に合わせたソリューションを提供し、プロジェクトが必要とする精度、均一性、および性能の達成を支援します。

今すぐ専門家に連絡して、お客様の用途について相談し、研究室に最適な薄膜ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉