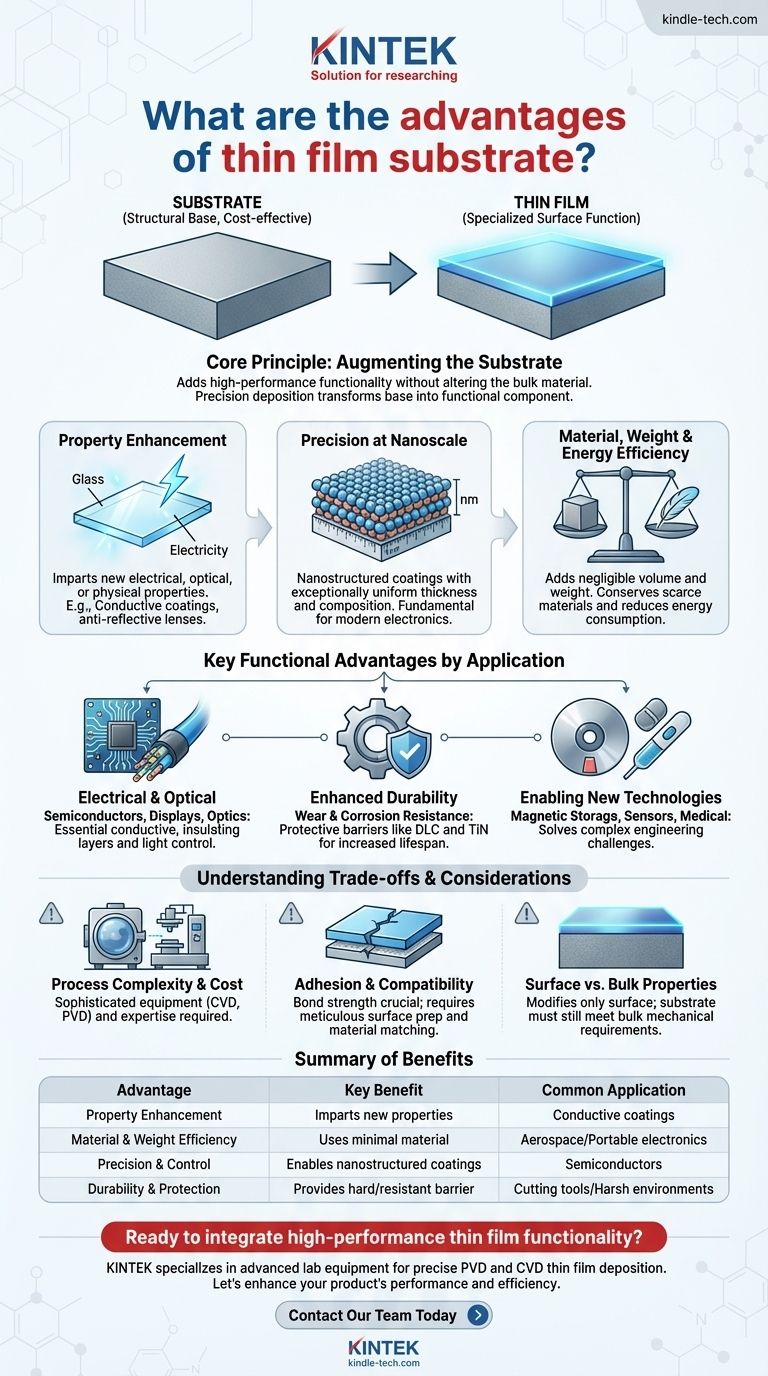

実際には、基板上に薄膜を使用する利点は、バルク材料を変更することなく高性能な機能を追加することにあります。この技術により、エンジニアは表面に全く新しい電気的、光学的、または物理的特性を付与することができ、高価な材料や希少な材料を節約しながら、より小型で効率的、かつ耐久性のある製品の作成を可能にします。

薄膜技術の核となる利点は、基板自体にあるのではなく、異なる材料の微細な層をその上に正確に堆積させる能力にあります。これにより、単純でしばしば安価な構造基盤が、特殊な表面特性を持つ高機能な部品へと変貌します。

核となる原理:基板の強化

薄膜とその基板はチームとして機能します。基板は機械的構造、フォームファクター、および費用対効果の高い基盤を提供します。薄膜は、基板材料にはない特殊な高価値の表面機能を提供します。

存在しないものを追加する

主な利点は、材料に新しい特性を付与する能力です。単純なガラスやプラスチックの破片を、導電性表面、電気絶縁体、または反射防止レンズに変えることができます。

これは、導電性のための金属や絶縁体のためのセラミックなど、所望の特性を持つ膜を基材上に堆積させることによって達成されます。

ナノスケールでの精度

薄膜堆積プロセスは原子および分子レベルで動作し、極めて均一な厚さと組成を持つナノ構造コーティングの作成を可能にします。

このレベルの制御は現代のエレクトロニクスにとって不可欠であり、わずか数原子の厚さの層がトランジスタやメモリセルの機能を決定することができます。

材料、重量、エネルギーの効率

機能層は非常に薄いため、最終製品に無視できるほどの体積や重量しか追加しません。これは航空宇宙、携帯電子機器、医療用インプラントにとって重要です。

このアプローチはまた、ごく微量の材料しか必要としないため、希少または高価な材料を節約します。さらに、多くの現代の堆積プロセスは、バルク材料処理と比較してエネルギー消費と排出量を削減するように設計されています。

用途による主要な機能的利点

薄膜の具体的な利点は、異なる産業におけるその用途という視点から見ると最も明確になります。

電気的および光学的操作

半導体やディスプレイにおいて、薄膜は利点ではなく、必要不可欠なものです。それらは集積回路を形成する導電性、絶縁性、半導体層として機能します。

光学においては、薄膜は耐擦傷性を提供したり、光の反射と透過を制御したり、特定の波長をフィルタリングしたりするコーティングを作成するために使用されます。

耐久性と耐性の向上

薄膜は保護バリアとして機能します。ダイヤモンドライクカーボン(DLC)や窒化チタン(TiN)のような硬質コーティングは、切削工具や摩耗部品に適用され、寿命と性能を劇的に向上させます。

これらの膜はまた、優れた耐食性を提供し、過酷な環境条件から下地の基板を保護します。

新技術の実現

多くの現代の工学的課題は薄膜によって解決されます。この技術は、磁気記憶媒体、特殊センサー、医療機器用の生体適合性コーティングを作成するために不可欠です。

これにより、バルク材料だけでは物理的または経済的に作成不可能であった、全く新しい製品やソリューションの開発が可能になります。

トレードオフと考慮事項の理解

強力である一方で、薄膜技術は万能な解決策ではありません。その応用には、その複雑さと限界を慎重に考慮する必要があります。

プロセスの複雑さとコスト

高品質の薄膜を堆積させるには、洗練された装置と、真空のような高度に制御された環境が必要です。

化学気相成長法(CVD)や物理気相成長法(PVD)のようなプロセスは、多大な設備投資と深いプロセス専門知識を伴い、単純な機械的コーティング方法よりも複雑です。

密着性と基板の適合性

薄膜は、基板との結合がしっかりしているほど効果的です。密着性が悪いと、剥離やデバイスの故障につながる可能性があります。

成功は、適合する材料の選択、基板の綿密な表面準備、および堆積プロセスパラメータの微調整に大きく依存します。

表面特性とバルク特性

薄膜は部品の表面のみを改変するものであり、基板全体の機械的強度、熱伝導率、密度などのバルク特性を変えるものではないことを覚えておくことが重要です。

エンジニアは、基板がすべての構造要件を満たし、膜が必要な表面機能を処理するように部品を設計する必要があります。

目標に合った適切な選択をする

適切な材料戦略の選択は、あなたの主要な目標に完全に依存します。

- 小型化または性能密度が主な焦点である場合:薄膜堆積は、質量や体積を大幅に増やすことなく機能を追加するための基本的な技術です。

- 表面の耐久性と保護が主な焦点である場合:薄膜コーティングを使用して、費用対効果の高い基板に優れた耐摩耗性、硬度、または耐食性を付与します。

- 高度な電子機器または光学機器が主な焦点である場合:薄膜は、半導体、ディスプレイ、および高性能光学部品の製造に不可欠で、交渉の余地のない部分です。

最終的に、薄膜技術は、適切な材料を適切な用途に使うことを可能にします。構造は基板から、機能は膜から、というように。

要約表:

| 利点 | 主なメリット | 一般的な用途 |

|---|---|---|

| 特性強化 | 表面に新しい電気的、光学的、または物理的特性を付与します。 | ガラス上の導電性コーティング、反射防止レンズ。 |

| 材料と重量効率 | 最小限の材料を使用し、重量をほとんど増やさず、資源を節約します。 | 航空宇宙部品、携帯電子機器、医療用インプラント。 |

| 精度と制御 | 原子レベルで均一な厚さのナノ構造コーティングを可能にします。 | 半導体、集積回路、メモリセル。 |

| 耐久性と保護 | 硬質で耐摩耗性または耐食性のバリアを提供します。 | 切削工具(DLC、TiNコーティング)、過酷な環境下の部品。 |

高性能な薄膜機能を製品に統合する準備はできていますか?

KINTEKでは、PVDやCVDのような精密な薄膜堆積プロセスに必要な高度な実験装置と消耗品の提供を専門としています。より小型の電子機器、より耐久性のある部品、または革新的な光学システムを開発しているかどうかにかかわらず、当社のソリューションは、お客様のプロジェクトが要求する正確な表面特性を実現するのに役立ちます。

当社の専門知識がお客様の製品の性能と効率をどのように向上させることができるか、ぜひご相談ください。今すぐチームにお問い合わせください!

ビジュアルガイド

関連製品

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- RF PECVDシステム RFプラズマエッチング装置

- 光学用途向けMgF2フッ化マグネシウム結晶基板ウィンドウ

- ラミネート・加熱用真空熱プレス機

- 産業用高純度チタン箔・シート