薄膜成膜の世界において、熱蒸着法の主な利点は、その操作の簡素さ、低コスト、および高い成膜速度です。比較的融点の低い金属や非金属を含む幅広い材料の成膜に特に適しており、多くのアプリケーションにとって非常にアクセスしやすく効率的な技術となっています。

熱蒸着は、薄膜を形成するためのシンプル、高速、費用対効果の高い方法として際立っています。その価値は、極端な純度や膜密度が速度と予算に比べて二次的であるアプリケーションで最もよく理解されており、特定の産業および研究タスクにとって主力となっています。

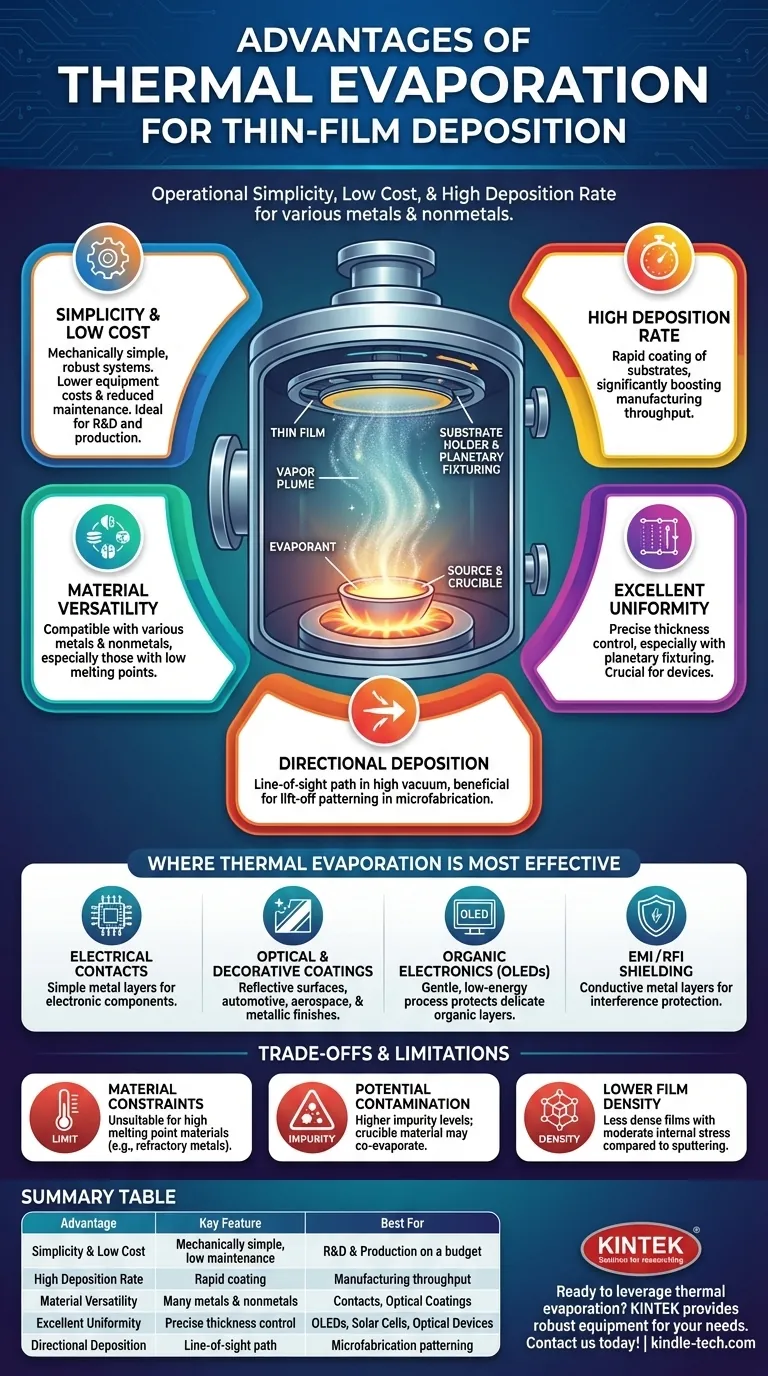

熱蒸着の主な利点

熱蒸着は、単純な原理で動作します。高真空環境下でソース材料が蒸発するまで加熱され、その結果生じた蒸気が直線的に移動して、より低温の基板上に凝縮し、薄膜を形成します。この簡素さが、その主な利点の源です。

### シンプルさと低コスト

熱蒸着システムは、他の物理気相成長(PVD)法と比較して、機械的にシンプルで堅牢です。これは、初期設備コストの低減とメンテナンスの削減に直接つながり、研究開発と生産環境の両方にとって魅力的な選択肢となっています。

### 高い成膜速度

このプロセスは非常に高い成膜速度を達成でき、基板の迅速なコーティングを可能にします。この速度は、スループットが重要な性能指標となる製造現場において大きな利点です。

### 材料の多様性(制限内)

この方法は、金属(アルミニウムや銀など)と非金属の両方を含む、幅広い材料に対応しています。特に、均一で融点が低く、るつぼやボートから容易に蒸発させることができる元素材料に効果的です。

### 優れた均一性制御

基板全体にわたって非常に均一な膜厚を達成することは、多くのデバイスにとって重要です。熱蒸着は、特に基板を回転させて均一なコーティングを保証するプラネタリー基板固定具と組み合わせることで、優れた均一性を生み出すことができます。

### 方向性のある成膜

高真空環境(通常0.0013 Pa以下)は、蒸発した原子がソースから基板まで実質的に衝突のない、見通し線上の経路で移動することを保証します。この良好な方向性は、微細加工で使用される「リフトオフ」パターニングプロセスに有益です。

熱蒸着が最も効果的な分野

利点の独自の組み合わせにより、熱蒸着は多くの確立されたアプリケーションで好まれる方法となっています。

### 電気接点と単純な金属層

その最も一般的な用途は、電気接点用の単一金属層の成膜です。電子部品にアルミニウムや銀の導電性膜を迅速に成膜できる能力は、この技術の強みと完全に一致しています。

### 光学および装飾コーティング

熱蒸着は、反射面を作成するために広く使用されています。これには、自動車および航空宇宙産業向けの光反射体や、化粧品パッケージやスポーツ用品などの装飾的な金属仕上げが含まれます。

### 有機エレクトロニクスと薄膜デバイス

このプロセスは、OLEDディスプレイや一部の種類の太陽電池の製造における基礎となっています。蒸発した粒子の比較的低いエネルギーは、よりエネルギーの高い成膜方法によって損傷を受ける可能性のある、下層のデリケートな有機層に優しいです。

### EMI/RFIシールド

熱蒸着によって成膜された薄い導電性金属層は、敏感な電子エンクロージャに対する電磁および無線周波数干渉に対する効果的なシールドを提供できます。

トレードオフと限界の理解

熱蒸着を効果的に使用するには、その固有の限界を認識しておく必要があります。その簡素さは、より高度な技術と比較して、制御と膜品質の点でコストがかかります。

### 材料の制約

主な制限は温度です。このプロセスは、タングステンやモリブデンなどの難溶性金属のような非常に融点の高い材料には不向きです。加熱要素(るつぼまたはボート)自体が、極端な温度で溶融したり、ソース材料と反応したりする可能性があります。

### 汚染の可能性

熱蒸着は、PVD法の中で通常最も高い不純物レベルの膜を生成します。汚染は、加熱されたるつぼ材料自体から発生する可能性があり、目的のソース材料と一緒に共蒸発することがあります。

### 低い膜密度

熱蒸着によって成膜された膜は、スパッタリングによって作成された膜と比較して、密度が低く、内部応力が中程度である傾向があります。この品質はイオンアシスト源で改善できますが、非常に耐久性のあるまたは密閉性の高いコーティングを必要とするアプリケーションでは重要な考慮事項です。

目標に合った適切な選択

正しい成膜方法の選択は、膜品質、材料、予算に関するプロジェクトの特定の要件に完全に依存します。

- 接点やコーティングのための費用対効果の高い金属成膜が主な焦点である場合:熱蒸着は、シンプルさ、速度、低運用コストの比類のない組み合わせを提供します。

- 高度なアプリケーション向けの高純度または高密度膜が主な焦点である場合:汚染を避け、優れた膜品質を達成するために、電子ビーム蒸着やスパッタリングなどの代替方法を検討する必要があります。

- OLEDなどのデバイス向けの有機材料の成膜が主な焦点である場合:熱蒸着は、敏感な下層を保護する低エネルギー成膜のため、標準的で非常に効果的な技術です。

その強みと固有の限界の両方を理解することで、適切なアプリケーションに対して熱蒸着を強力で効率的なツールとして活用できます。

まとめ表:

| 利点 | 主な特徴 | 最適な用途 |

|---|---|---|

| シンプルさ&低コスト | 機械的にシンプルなシステム、低メンテナンス | 予算重視の研究開発および生産 |

| 高い成膜速度 | 基板の迅速なコーティング | 高いスループットを必要とする製造 |

| 材料の多様性 | 多くの金属および非金属に対応 | 電気接点、光学コーティング |

| 優れた均一性 | プラネタリー固定具による精密な膜厚制御 | OLED、太陽電池、光学デバイス |

| 方向性のある成膜 | リフトオフパターニングのための見通し線経路 | 微細加工と精密パターニング |

薄膜プロジェクトに熱蒸着を活用する準備はできていますか? KINTEKは、お客様の特定の研究および生産ニーズを満たすために、熱蒸着システムを含む堅牢で費用対効果の高いラボ機器を提供することに特化しています。電気接点用の金属を成膜する場合でも、OLEDディスプレイ用のデリケートな層を成膜する場合でも、当社の専門知識は優れた結果を得るための適切なソリューションを保証します。今すぐお問い合わせください。お客様のラボの機能をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン